物流搬送におけるロボティクスの取り組みとプロセスイノベーション

ソリューション事業開発センター ロボティクス開発部 部長 松川善彦氏

パナソニック株式会社コネクティッドソリューションズ社 プロセスオートメーション事業部 ソリューション事業開発センター ロボティクス開発部 部長の松川善彦氏は「現場プロセスイノベーションを実現する自動搬送ロボットソリューションの開発」と題して講演し、物流分野、特に搬送に絞ったアプリケーションについて語った。

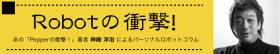

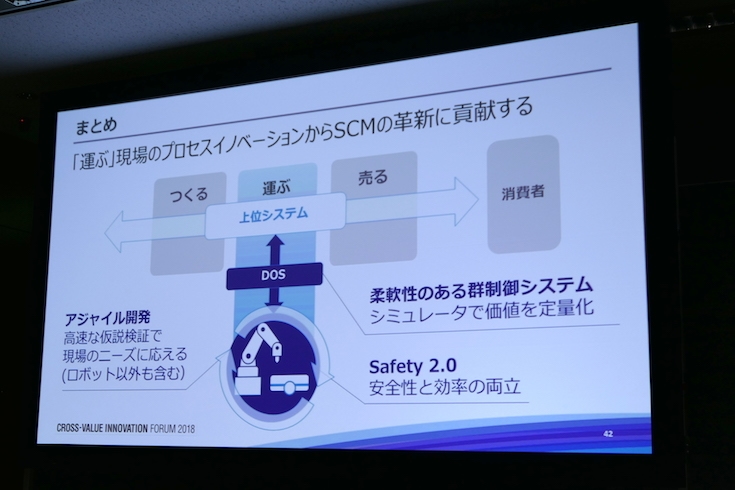

作るところから売るところまで一貫して一社で進めているところはデータが統一されているが、そのような会社は少数の大手しかない。「作る・運ぶ・売る」は異なる業者が行い、システムも違う。データのやりとりは人海戦術になっている。そのシステムとデータの階層を繋げることが目指すところだという。そうすることで消費者の多様なニーズに応え、労働力不足に応えられるようになる。物体を動かす搬送も現在は人が担っているが、効率化のためにはロボットが期待される。

低床型とフォーク型の搬送ロボットを開発中

BtoBでは、顧客にどういう「困りごと」があるのかを個別に見ていかないと使い物にならない。そこで業界リードカスタマーと話をして、その顧客の競争力強化に貢献できるようなシステムを提案しているという。搬送ロボットを動かすとロボットは位置情報を持っているので、どの品物がいつどこにあるのか全部記録ができる。また人が介在しないのでヒューマンエラーが起きず、作業の品質の安定化が可能になる。これらはロボット導入のインセンティブになる。

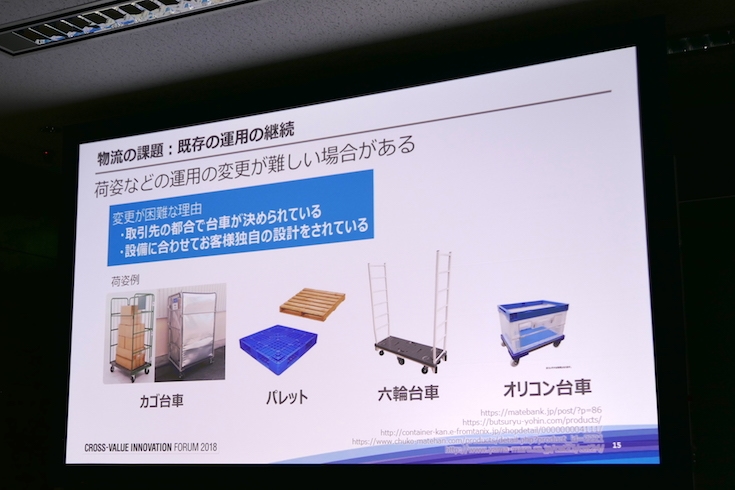

重量物の搬送は負荷が大きい。災害もある。ロールボックスパレット、いわゆるかご車はおよそ800kgになり、中にはクールボックスなど中身が冷蔵庫になっているものは1t近くになる。軽自動車なみの重量を人が振り回して動かしていることになる。またフォークリフトが縦横無尽に走っている現場もある。

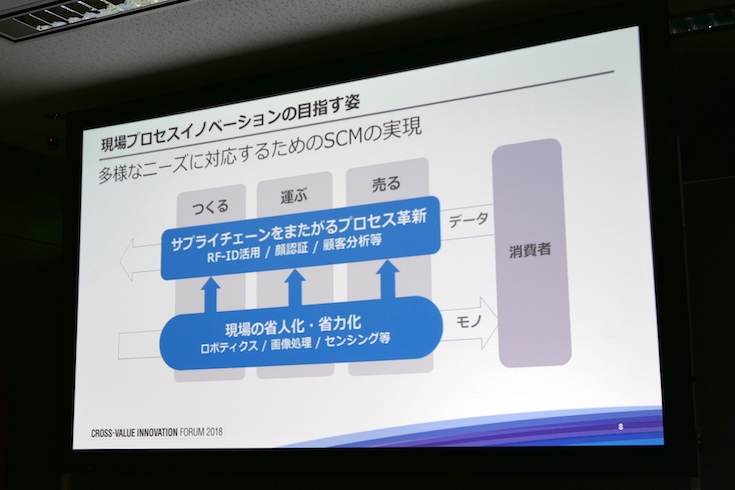

倉庫ではモノの移し替えが頻繁に発生する。しかもその作業には付加価値はない。自動化において「荷姿(にすがた)」を共通化するというのは効率化の一つの手段だが、多くの顧客はこれまでのやり方を変えること望んでおらず、既存の運用を継続したいと考えている。つまり何万台もあるかご車を入れ替えることはで難しい。現場で用いられているパレットや6輪台車、オリコン台車などは自分たちが使いやすいように自分たちで開発するところもあり、既存のロボットを導入して運ぼうとなっても、簡単には合わない。そこで低床搬送ロボットを開発したのだという。

コネクティッドソリューションズ社では現在、搬送の自動化に向けて二つのタイプのロボットを開発中だ。かご車を自動把持できる低床型のロボットと、汎用パレットの自動把持ができるフォーク型のロボットである。

搬送プロセスシミュレーターで全体を最適化

BtoBで一番に考えないといけないことは顧客の経営効果である。まずはロボット利用によってトータルでコスト削減するために、まずは顧客が何をどうやっているかの把握することが重要だ。松川氏は、特に作業者と搬送の前後工程が重要だと強調した。ロボットに積み下ろしする手間が逆に増えてしまっては意味がないので、搬送だけではなく前後のつながりをきっちり考えないと「どう使うの?」と言われてしまう。もちろん、安全性や建物設備を考慮することも重要だ。

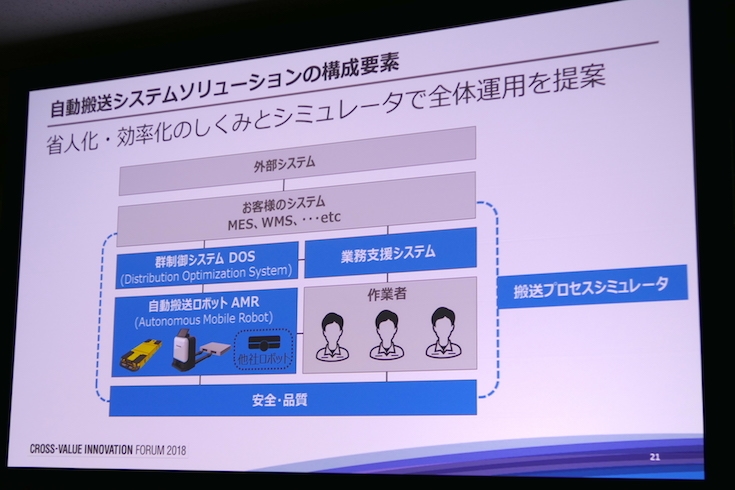

パナソニックでは、まずはシミュレーターで効率を計算して顧客に対し「ロボットを何台入れたら効果がこれだけある」ということを示しているという。そして群制御システムDOS(Distribution Opimization System)と呼ばれる配送最適化システム、その下にAMR(Autonomous Mobile Robot)と業務支援システムを介して作業者を置く。ここが顧客のタッチポイントになる。これ全体を搬送プロセスシミュレーターでシミュレーションし、システム設計する。

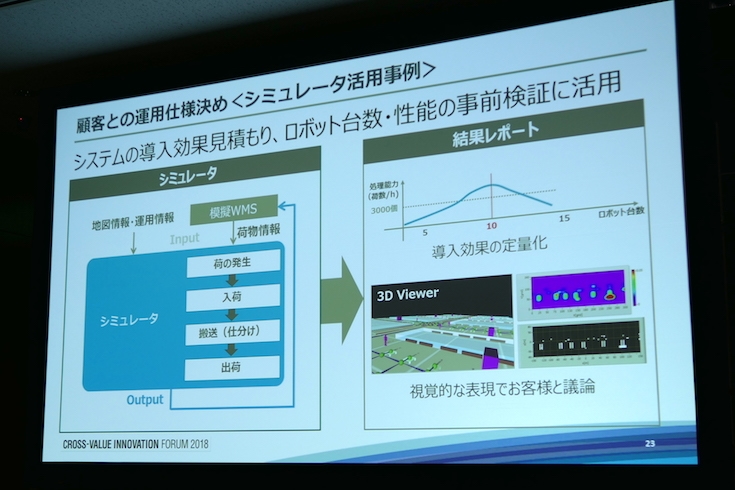

「搬送プロセスシミュレーター」は地図情報や運用情報などから、どの荷物をどこからどこまで運ぶというデータをシミュレーターに入れると結果レポートがでてくるというもので、ロボットの台数、処理能力から何台入れると最適かを自動計算してくれる。ロボットには物理的な一定の大きさがあるので、いっぱい入れてしまうと動けなくなってしまうのだ。そういったことをシミュレートして、処理しないといけない荷物個数と見合わせながら、どこが最適かを見出すツールである。ロボットが効果を出さないときは要は前後工程とうまく合ってないことになる。ビジュアルで見ることができるので、イメージがわきやすいという。

配送を最適化する群制御システムDOS

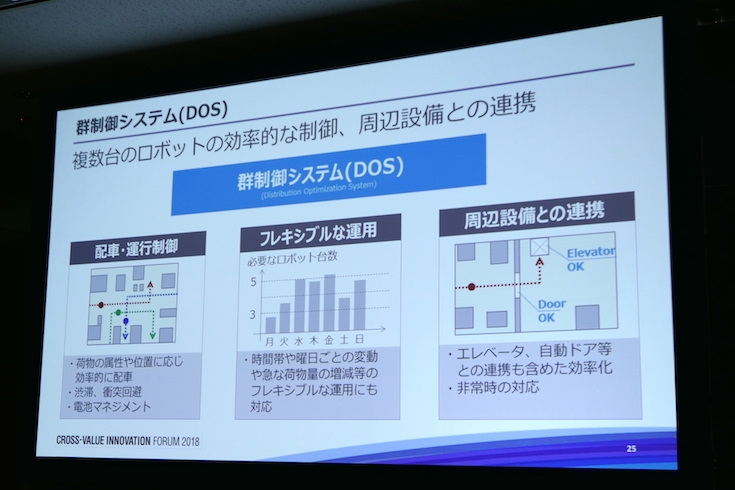

「群制御システム」はロボット以上に大事だという。複数台のロボットの効率的な制御を行うことができる。なおパナソニックでは自社のロボットだけにこだわっておらず、他社のロボットも活用できればいいと考えているとのこと。配車・運行制御では、「チケット」と呼ばれる、ある荷物を送るデータを見て、DOSとロボットがネゴシエーションして、その荷物をどのロボットが扱うか決める。荷物の属性、すなわち、今パレットにのっているのか、かご車か、どのくらい急ぐのかといったデータもそのときには照合される。ロボットの渋滞や衝突回避、充電は当たり前の機能だ。

フレキシブルな運用も、荷物量の急変動が起こる物流では重要だ。需給波動を吸収できるか。頻度が少ないときはロボットは遊んでしまう。そこで昨今は近隣の倉庫とロボットをシェアリングするといった仕組みも考えているという。当然、ビジネスモデルとしてはロボット単品を何百万売るというかたちではなく走った距離に応じて課金するRaaS型になる。また、自動ドア、シャッター、エレベーターなど周辺設備との連携も考慮する必要がある。

全体としては中央制御と分散制御の中間であるハイブリッド型制御をとっているという。群制御サーバが大まかな指示を出し、ロボットはある程度自律的に動く。全体の効率化ができ、ロボットの計算が軽く、実際の状況に応じた柔軟な行動が可能になるからだ。群制御ではパレットとロボットによってデッドロックが起こってしまうようなケースで、旋回用スペースをちゃんと確保するといった細やかな制御も行なっており、顧客現場で実証実験を行うまえに、まずあたりをつけることもシミュレーターで事前検討していると紹介した。

使う側と機械側の協調安全

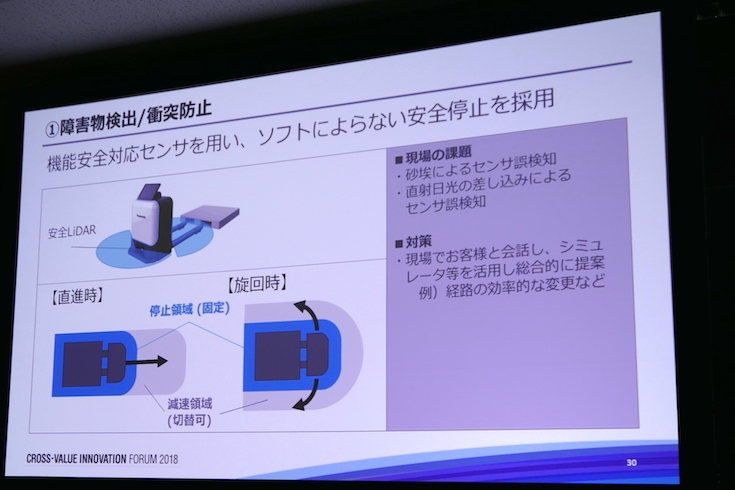

ロボットは直進時と旋回時で2段階の減速領域を持っている。床面がツルツルだとロボットは急ブレーキをかけると滑ってしまう。その距離を停止領域にしている。それを担うのが安全LiDARで、安全認証をとったLiDARを用いている。ここに追加ソフトウェアを入れたりすると再度認証取得が必要になるので、「認証が取れたセンサーでバシッととめてしまう」ことが重要だという。

だが現場にはやはり課題があり、たとえば埃っぽい環境ではLiDARに埃がたまって誤検知してしまう。だがロボットが停止してしまうと仕事にならない。そこで顧客にこまめに拭いてもらったりすることで対応しているという。なおワイパーをつけたりすると、また再認証が必要になるので、運用で解決するようにしているとのこと。「ロボット自体に開発コストをかけたら逆に顧客に迷惑をかけることになる。バランスをとっていかないといけない」と松川氏は語った。

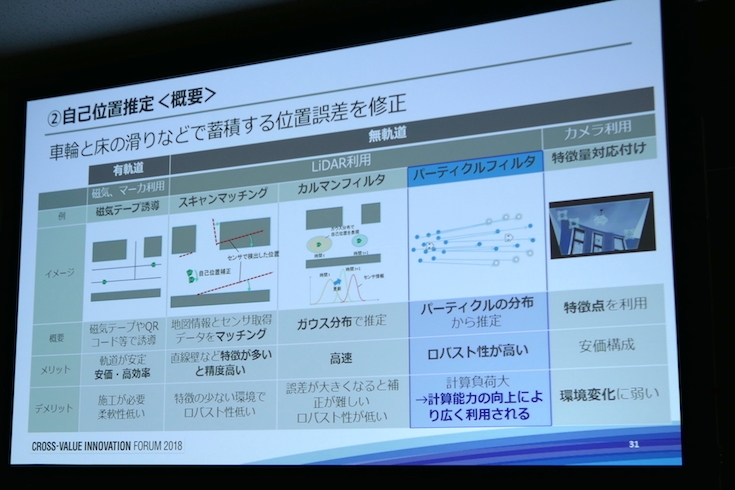

自己位置推定にはロバスト性が高いパーティクルフィルタを用いている。もちろんロボットにはロータリーエンコーダーもついているが、車輪と床の滑りで蓄積する位置誤差を修正する。なお床面にガイドをつけると設備を変えた時に張り替えないといけないので、無軌道を望む顧客が多いという。パーティクルフィルタでは自己位置推定する仕組みは以下のとおり。まず、自分の位置を点の集団で表現する。一定時間移動すると、その点の群れが広がっていく。そこで環境計測をして、あり得ない点を消す。そこでまた点を増やす。この繰り返しで自己位置を推定し続ける技術だ。環境を見ながら走らないといけないので広大なエリアでは精度が落ちてくるが、その場合は環境のなかにランドマークをおかせてもらうことで対応している。

ロボットが運ぶパレットにはマーカーをつけてカメラで認識しているが、マーカーが嫌だという顧客も多いため、LiDARを使う方式も組み合わせている。

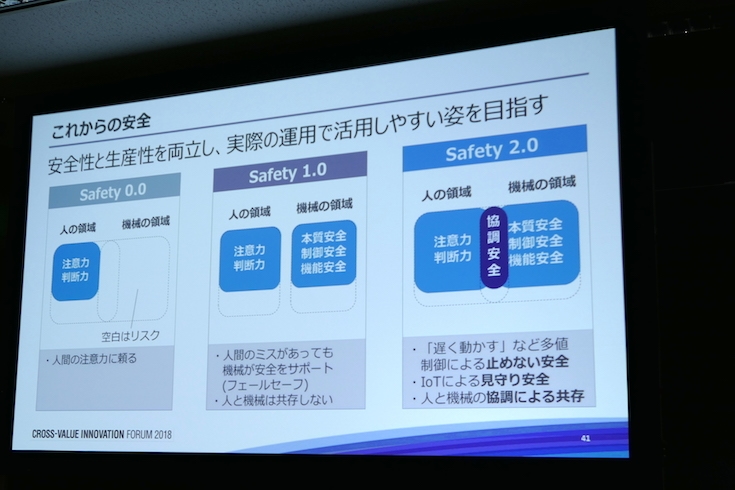

安全に対する考え方については、従来はロボット側での安全が第一義とされていたが、いまはリスクアセスメントで危険源を洗い出し、許容可能範囲までリスクを低減し、そして残留リスクに対しては両者が納得して使ってもらうかたちになりつつあるという。「使う側と機械側の協調安全を一緒にやらないと自動化はなかなか進まない」と語った。

最後に松川氏は「顧客とアジャイル開発を進め、本当に使えるものを作っていきたい。技術的にはDOSが重要な位置付けになってくる。顧客の経営効果が上がれば他社のロボットもソリューションとして使っていく」と講演を締めくくった。

ABOUT THE AUTHOR /

森山 和道フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。WEB:http://moriyama.com/ Twitter:https://twitter.com/kmoriyama 著書:ロボットパークは大さわぎ! (学研まんが科学ふしぎクエスト)が好評発売中!