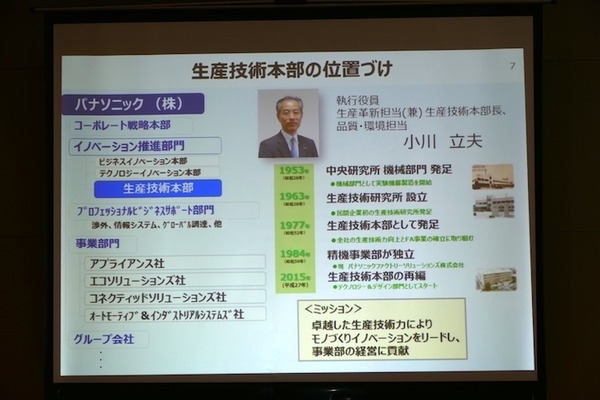

パナソニック株式会社は2018年7月20日、同社の「モノづくりビジョン」に関する説明会を開いた。パナソニック株式会社 執行役員 生産革新担当 兼 生産技術本部長、品質・環境担当の小川立夫氏が同社生産技術本部の位置づけや政府の掲げる「Society5.0」、超スマート社会におけるデジタライゼーションを活用したモノ作りについて語った。ラピッドマニュファクチュアリングやトレーサビリティ、そしてロボティクスの活用だ。

創業100周年を迎えるパナソニックの多様な物づくり

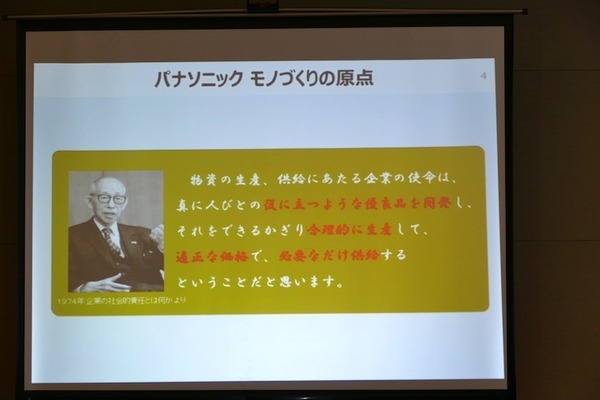

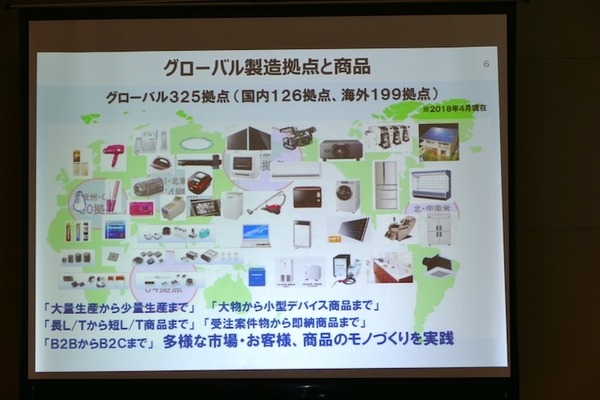

パナソニックは今年で創業100周年を迎える。従業員3名から始まった同社だが、今では連結売上高は8兆円近く、27万人以上の従業員が働いている。グローバル352(国内126、海外199拠点)の生産拠点を持つようになった今でも、原点は今でも松下幸之助の考えにあるという。

同社は大量生産から少量生産、大物から小型製品、B2CからB2Bまで多様な市場・顧客向けの物づくりを行なっている。

生産技術本部は昨年、イノベーションを起こすことを狙って改組して作られた「イノベーション推進部門」の一つにあたる。中央研究所機械部門として発足後、生産技術研究所をへて、本部として発足、そして再編という歴史を辿ってきた。

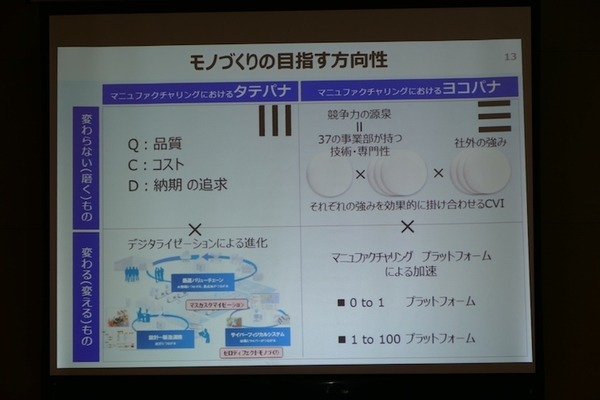

「タテパナ」と「ヨコパナ」

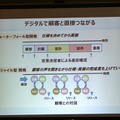

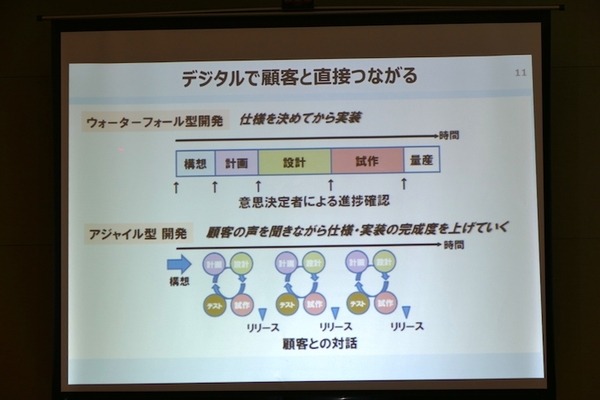

社会的な背景としては、第4次産業革命を社会に持ち出して「超スマート社会」を実現することを目指して内閣府が掲げている「Society5.0」、そしてモノとモノとが繋がるIoTの時代がある。これまでは仕様を決めてから実装する「ウォーターフォール型」の物づくりを進めてきたが、構想してから作るまでに時間がかかってしまうという弱点があり、いまの時代には馴染まない部分も出始めている。そこで構想から顧客と一緒に取り組み、小さな単位で動きながら顧客価値を実感してもらいながら、仕様・実装の完成度を上げていく「アジャイル型開発」へと物づくりの一部を変えていきたいと考えているという。

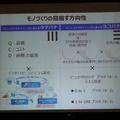

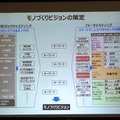

パナソニックでは、縦軸に従来のものづくりを行う「タテパナ」、それに対して事業部を超えて価値をつなげていく「ヨコパナ」を横軸にして、ものづくりの方向性を探索しているという。「タテパナ」では従来型物づくりをデジタライゼーションを使って究極まで品質・コスト・納期を追求していく。いっぽう「ヨコパナ」では様々なニーズや技術を組み合わせクロスバリューを探索、マニュファクチュアリング・プラットフォームで加速していく。0から1を作り出し、1から100を生み出すことを目指すという。たとえば、これまで外部の顧客から「あの事業部とこの事業部の技術を組み合わせれば、こういう新しいモノができるのではないか」と提案されても受け皿がなかったが、今後は2018年4月に設立された「ラピッドマニュファクチュアリング推進室」などが、それを担うことになるという。

4つのキーワード 「サーキュラー」、「インテグレイテッド」、「ダイナミック&スケーラブル」、「ラピッド」

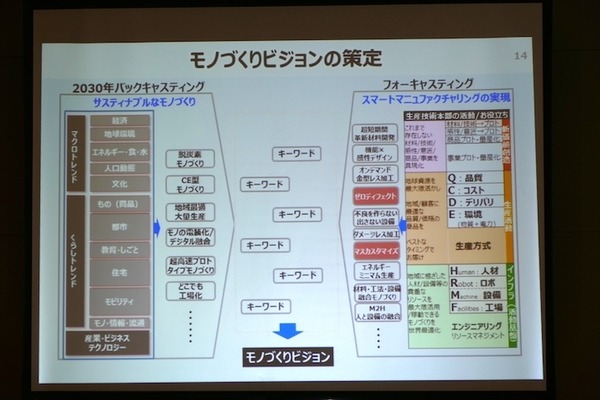

ビジョン策定においては、2030年からのバックキャストによる変化の読み解きと、これまでの技術からのフォーキャスティングからキーワードを抽出をおこなった。

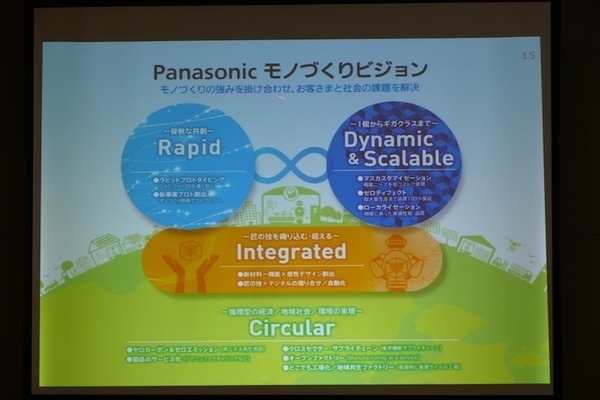

4つのキーワードがある。循環型を意味する「Circular(サーキュラー)」、技術や匠の技をすり合わせて価値を生み出す「Integrated(インテグレイテッド)」、多様な要求に答える「Dynamic & Scalable(ダイナミック&スケーラブル)」、高速に作る「Rapid(ラピッド)」だ。ラピッドとダイナミック&スケーラブルの両輪が、パナソニックの強みと進化であるインテグレイテッドの上に乗っているモノづくり像をサーキュラーエコノミーの上に築いていくとしている。

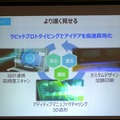

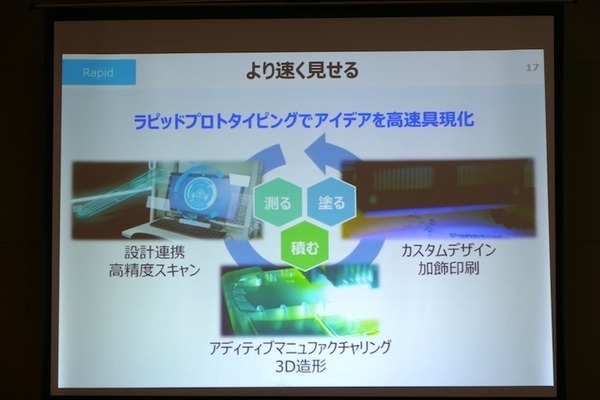

デザインと物づくりをつないで高速で回す「ラピッド」

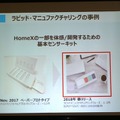

「ラピッド」については、より速く顧客に見せることを狙う。前述のようにラピッドマニュファクチュアリング推進室を設立。たとえば、数百台程度であれば金属3Dプリンタを用いて金型を作ることで、1ヶ月かかっていたリードタイムを一週間まで短縮するなどして、高速でコンセプト実証を回す。

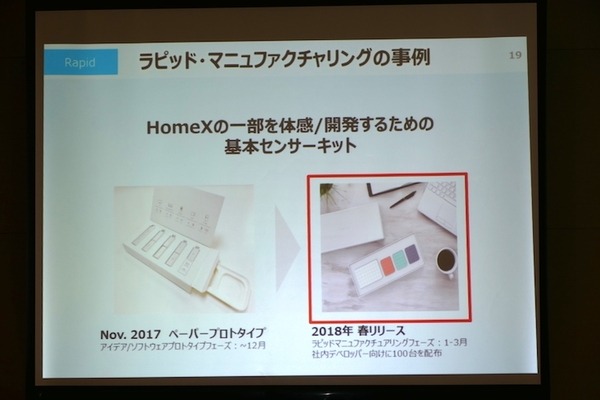

一例として、AI技術を活用して顧客の過去の行動などから顧客ニーズを理解して、統一インターフェースでサービス提供できる新デバイスを生み出すことを狙って、主に米国西海岸で取り組んでいる「HomeX」プロジェクトで、基本センサーキットを3ヶ月弱で作ることができたという。デザインとものづくりを高速で繋いで試作を回す。

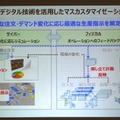

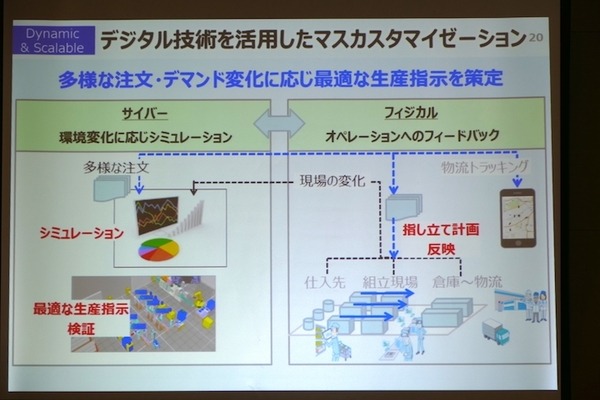

サイバーとフィジカルを繋いで多様なニーズに応える「ダイナミック&スケーラブル」

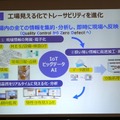

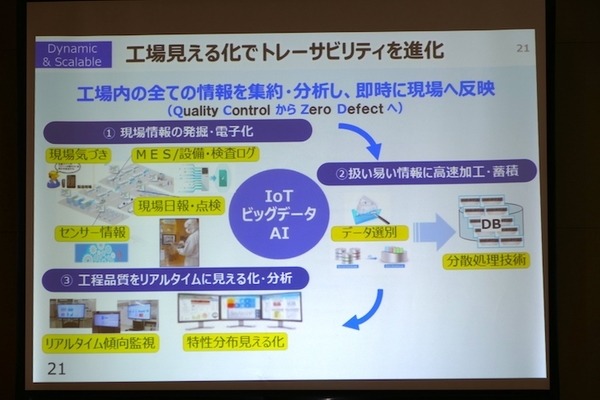

「ダイナミック&スケーラブル」は、サイバーとフィジカルをつなぐ。今の工場は多品種を作り出す必要がある。多様なニーズに答えつつ、機器を組み直してリードタイムを縮めるために、高速シミュレーションで課題を見出し、現場に高速で返し、生産効率を最大化する。

そのなかで重要なのがトレーサビリティだ。IoTで取得して可視化したデータをデータセットとして加工し、リアルタイムに分析。即座に現場へ反映する。このサイクルを回すことで工場全体を見える化し、品質を向上させる。群馬のコールドチェーンの工場において、作業ナビゲーションを使って平準化する試みを1商品の工程に適用したところ、10%から最大30%まで効率をあげることができているという。なんでもかんでもデータを取ればいいわけではなく、工程のどこをどうしたいのかを把握して、データを取得することが大事だと考えていると述べた。

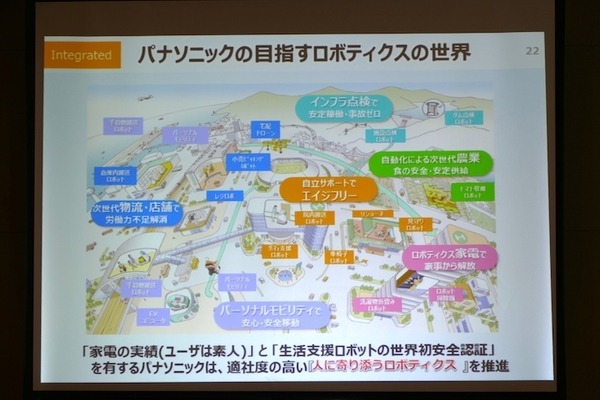

ロボティクスと材料技術で未来を開拓する「インテグレイテッド」

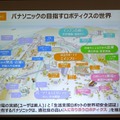

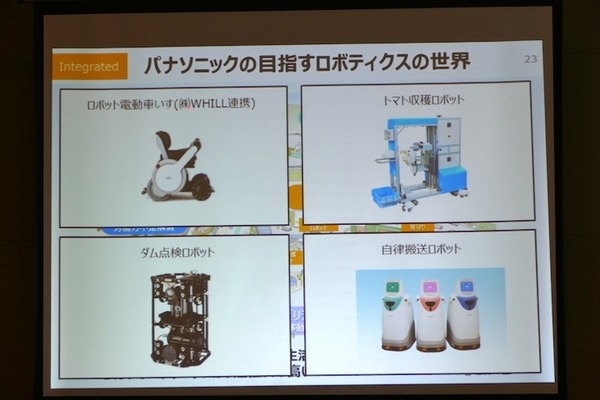

「インテグレイテッド」はロボティクスである。ロボットは総合技術だ。ロボットはセンシング、アクチュエーション、制御の3つで成り立っているが多様な組み合わせがあり、多くの産業に利用できる。ロボティクス技術が入った商品は今後どんどん増えていくと考えており、自立サポート、物流、家電、農業自動化、インフラ点検、モビリティなどへの応用を目指す。

取り組み具体例としてはベンチャーのWHILL社と連携している電動車椅子、ダム点検ロボット、トマト収穫ロボット、自動搬送ロボットの4つを示した。

「インテグレイテッド」の二つ目の例として、セルロースナノファイバーの活用を示した。新しいコードレススティックの本体に、国内家電で初めて、構造部材として採用した。10%以上の軽量化に成功したという。また、しなりにも強い。

環境技術「サーキュラー」

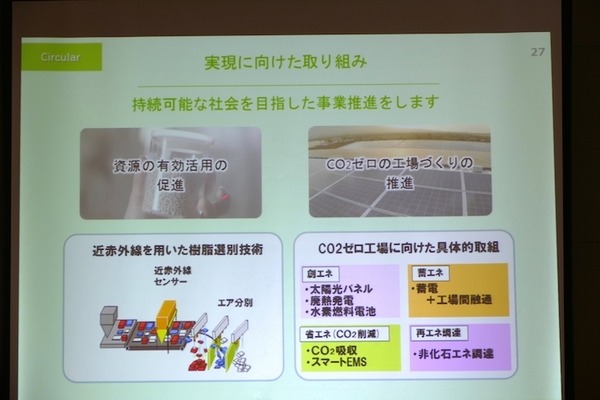

「サーキュラー」は同社の「環境ビジョン2050」に沿ったもので、使うエネルギーよりも創るエネルギーを多くすることを目指す。資源有効活用の促進、CO2ゼロの工場作りの推進に取り組む。

サービスの比重が高くなっても、最後に人と接点となるのはモノ

小川立夫氏は最後に、大量生産の技術を使ってカスタマイズにも対応するマスカスタマイゼーションを推進する考えを述べ、「今後、サービス部分が大きくなるにしても、最後に人との接点にあるのはモノだと考えており、モノ作りにはこだわりを持ってすすめていきたい」と述べて説明を締めくくった。