日本の人口は、ピークであった 2010年の 1億2,800万人から、今後40年間でおよそ3分の1減になると予測されているが、日本を代表する自動車部品メーカーである、武蔵精密工業では、AIは単なる人材難対策ではなく、企業を変革するものになると考えており、ソフトウェアのスタートアップ企業が得意とするような、AIを活用した製造、AIマニュファクチュアリングを進めている。

その一環として、同社は、NVIDIAの「GTC 2019」においてセッションに登壇。AIの活用によって、検品作業に携わっていた従業員の20%を再配置し、レベルの高い作業に割り振るなど最先端のAIマニュファクチュアリングについて語ったほか、部品検品の頭脳となるAOIボックス「Neural Cube」(ニューラルキューブ)を発表した。「Neural Cube」にはNVIDIA Jetsonを搭載している。

AOI ボックス「Neural Cube」について

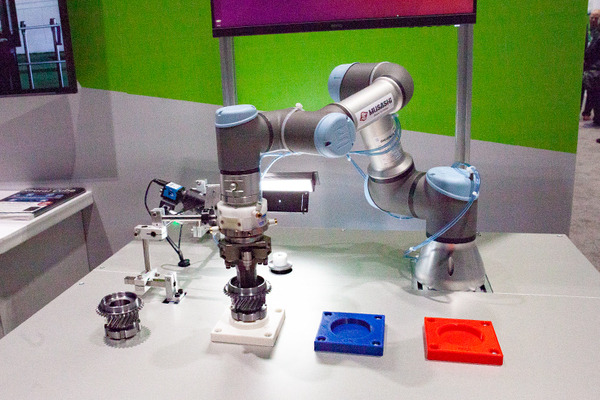

Neural Cubeは、打痕や溶接スパッタの献品検査に用いられるAIOボックスだ。同社のAI検品システムは、ロボットアームとともに、NVIDIA Jetson TX2 を搭載したNeural Cubeとカメラで構成されており、KerasまたTensorFlowライブラリにあるInception-v2モデルで画像分類を行うことによってベベルギアの微妙な違いを検査。5秒間の推論によって、1ミリの打痕を見つけられる。

同製品は、金属を溶接でつなぎ合わせる際に発生しうる溶接スパッタも確認でき、Jetson上でKerasまたはTensorFlowのMobile Netを走らせることで、7.5秒以内に 0.5 ミリの小ささのスパッタを発見することが可能であり、その正確さは人間と同程度とのことだ。

また、定年人口の増加による、自律操作の重要性が高まりを受け、同社では新たなシステムを採用。

具体的には、AGV自動運転ロボットを活用し、Lidarとステレオ カメラを使って、人や設備、フロアのラインを自律的に検知。製品を生産ラインに搬送するためのパスプランニングにはAIが使われ、その生産ラインはJetson AOIシステムと接続されており、1トン以上の重量を運ぶことを可能に。これにより、検品作業に携わっていた従業員の20%を再配置し、人員をよりレベルの高い作業に割り振るれるようになった。

同社は、もっとも小さな欠陥をも識別可能とし、より複雑なニューラルネットワークを実装できる「Jetson AGX Xavier」を搭載した、次世代Neural Cubeの開発を行っており、今後は、製造のための膨大なデータセットから開発したものを他の業界に提供したいとしている。

また、同社の代表取締役社長・社長執行役員である大塚浩史氏は以下のように述べている。

代表取締役社長・社長執行役員 大塚浩史氏

製造業における検品やロジスティクスで、NVIDIA Jetson プラットフォームをベースとしたAIを活用する姿は、まさに次世代の製造業の幕開けを示しており、業界変革の始まりでもあります。

武蔵精密工業株式会社