NTTドコモ、ノキアグループ、オムロンは、工場などの製造現場で「5G」(第5世代移動通信方式)を活用した共同実証実験の実施に合意したことを発表した。この実証実験を通じて、高速・大容量、低遅延、同時多接続といった5Gの有用性と可能性を共同で評価し、製造業が直面する課題の解決と、将来の製造現場で求められる通信技術の発展を目指す。

製造業はIoTを活用した取り組みが増えている

製造業では、熟練工不足や多品種少量生産など課題解決に向け、IoTによるデータを活用した生産性向上の取り組みが進み、通信の無線化に対する要求が高まっている。しかし、工場で既存の無線通信を使用するには、人やモノが動くことによる環境変化や、さまざまな機器から発信されるノイズなどの影響が多く、安定的で信頼性の高い無線品質を確保するためには、さまざまな検証が必要になる。

実験では生産設備のネットワーク化と熟練工の動きを解析

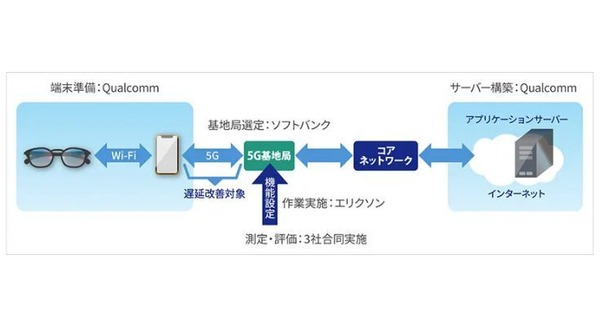

実証実験で活用する5Gは、高速・大容量、低遅延、多数端末の同時接続を特長としている。3社は、工場内での5G電波測定と伝送実験、5Gを活用した人と機械の協調による生産性向上に向けた実験に取り組む。

ドコモ: 5G装置を活用した実証実験の実施に関わる技術的知見の提供

ノキア: 5G基地局を含むプラットフォームの提供、ノキアベル研究所の先端技術や知見の提供

オムロン: ファクトリーオートメーション機器および制御技術や製造業における知見、自社工場での実験環境の提供

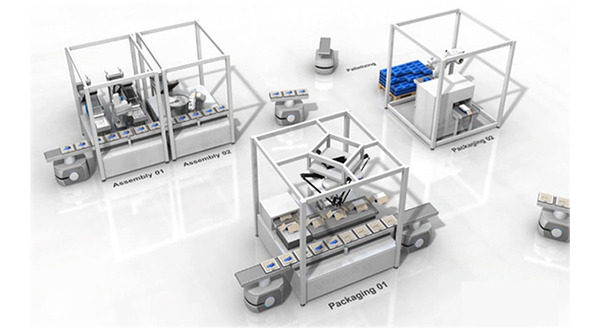

「レイアウトフリー生産ライン」

世界中で人々のニーズが多様化し、製品サイクルが短期化する中、製造現場では、生産する品目が変わるたびに生産ラインの組み換えが必要となっている。そのため、需要の変動に合わせて生産ラインのレイアウト変更や立ち上げをフレキシブルかつスピーディに行うことが求められる。

実験では、5Gの大容量、低遅延といった特長を活かし、生産設備を無線ネットワーク化するとともに、オムロンの自動搬送ロボット(AMR: Autonomous Mobile Robots)を組み合わせることで、工程ごとに切り離したレイアウトフリーな生産ラインの実現を目指す。

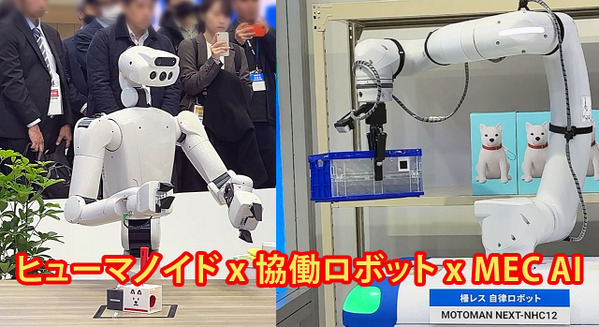

「AI/IoTによるリアルタイムコーチング」

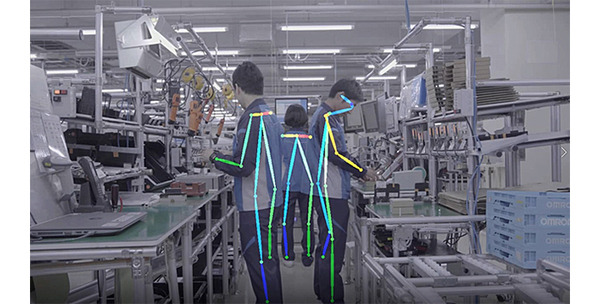

製造現場では、熟練工不足が深刻化し、作業者の生産性の向上と、早期育成の必要性が高まっている。そこで、5Gの大容量・高速性を活かして製造設備のデータや、作業者の作業動線や動きを撮影した映像データなどを収集し、AIで解析。

熟練者との違いを作業者へ、リアルタイムにフィードバックすることで生産性の向上と早期習熟をサポートし、モチベーションを向上させるような、新たな人と機械の協調を目指す。

5G関連記事

NTTドコモ