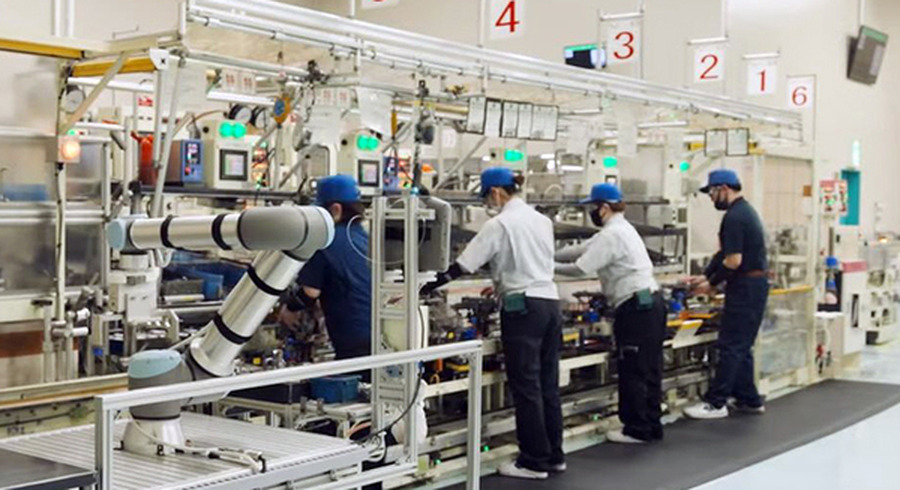

トヨタ自動車北海道株式会社が、車の差動歯車部品の加工機への投入作業等に、ユニバーサルロボット社の協働ロボットを導入した。

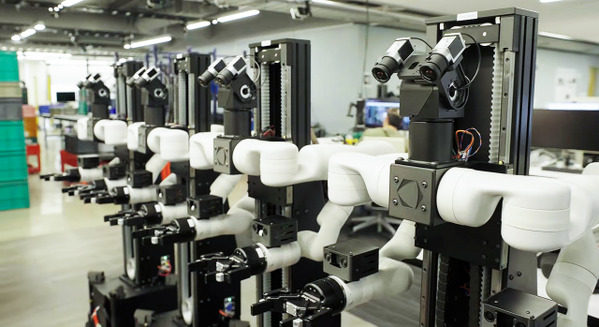

米Teradyne Inc.傘下の企業であるユニバーサルロボットは、2008年に世界初の商用協働ロボットを発表して以来、リーチや可搬重量が異なるUR3e、UR5e、UR10e、UR16eを開発。各モデルは、プラグ&プロデュースで使えるUR+エコシステムのエンドエフェクタやソフトウェア、アクセサリ群でサポートされており、1台のロボットを用途に応じて柔軟に配置転換できるという特長を持っている。

最先端のロボティクスプラットフォームを活用し、製造現場における人々の働き方を変革する一助となることを目指し、同社の日本支社は、トヨタ自動車北海道に導入を実施した。

「デフサイドギア」の加工機投入作業をロボットで自動化

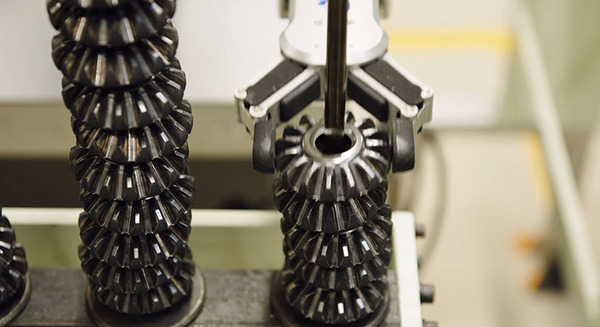

従来、差動歯車部品「デフサイドギア」を加工機に投入する作業を人の手で行っていたが、フィーダから加工機へ自重で転がる構造のため、粗材に付着した油や異物によってうまく流れない搬送不具合が多発。作業員は粗材にキズをつけないよう注意深く作業する必要がある上、10個以上まとめて串刺しにした素材を一日に何度も供給するのは、大きな負担であり、さらに、1つの加工機に1台のフィーダが必要なためスペースやコストがかかることや、粗材の形状が変わる都度設備に変更を加えなければならないことも課題となっていた。

「モノづくり体質の強化」を重点方策とするトヨタ自動車北海道が、自前で工程改善を進めたいと考えていたところ、代理店の豊田油気より同社のURロボットの紹介を受け、ロボットの導入に向けた取り組みを開始。

黒光りする部品を正確にピックアップし、所定のサイクルタイム内で収めることが困難だったが、URロボットに内蔵されたフォーストルクセンサを活用することで、カメラを使わずに粗材をピックアップするシステムを開発することができた。

■【動画】【ユニバーサルロボット】トヨタ自動車北海道株式会社(北海道、自動車部品製造)の協働ロボット導入事例:加工機へのワークの投入、コンベアへのワークの移載

同ロボット導入の効果

粗材をつかむグリッパはOnRobot社の製品で、同ロボットとシームレスに接続できるUR+製品であるため、ロボットのティーチペンダント上で容易にプログラミング可能。また1台で2つの加工機に順にワークを供給するため、設備のスペースや費用も節減でき、ロボット導入後の工程稼働率は92%だった従来から98%に向上した。

今回の導入について、トヨタ自動車北海道 技術部 ユニット製造技術員室 HEVGグループ長の磯部純一氏と、同社日本支社代表 山根剛氏は、それぞれ次のように述べている。

トヨタ自動車北海道 技術部 ユニット製造技術員室 HEVGグループ長 磯部 純一氏

自働化することで、コスト削減に寄与するのみならず、設備の自前化に向けていろいろと取り組むことで自分たちのスキルアップにつながる、ということが大きな収穫です。それが一つの体質強化だと考えています

ユニバーサルロボット 日本支社代表 山根 剛氏

自働化が進んだトヨタ自動車北海道のような企業においても、協働ロボットの活躍の余地があり、実際に導入いただけたことは大きな喜びです。日本市場において協働ロボットの認知は高まりつつあるものの、新しいソリューションであるが故に自社工程への導入を躊躇される潜在顧客も多数存在しています。トヨタ自動車北海道においてURの協働ロボットを導入いただいたことは、潜在顧客の不安を払拭し、導入検討に向けた大きな後押しになると期待しています

なお、初号機投入の成功を受け、トヨタ自動車北海道ではすでに4台のユニバーサルロボットが加工機へのワークの投入や、搬送工程で活躍しており、さらに5台のロボットが、導入に向けて準備されている。

ユニバーサルロボット関連記事(ロボスタ)

ユニバーサルロボット