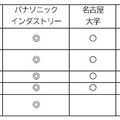

パナソニック インダストリー株式会社は、名古屋大学、山形大学、秋田大学、JAXAは協働で、超軽量で電磁波を遮蔽する材料の開発に着手する。

宇宙探査における「超軽量電磁波遮蔽材料」技術の共同研究

国立大学法人東海国立大学機構名古屋大学(以下、名古屋大学)、国立大学法人山形大学(以下、山形大学)、国立大学法人秋田大学(以下、秋田大学)は、パナソニック インダストリーを代表機関とし、国立研究開発法人宇宙航空研究開発機構(以下、JAXA)と共同で、宇宙探査における「課題解決型」研究テーマである「超軽量電磁波遮蔽材料」技術の共同研究を開始したことを発表した。

宇宙機からeVTOL、5G・6G基地局の軽量化に貢献する新材料にも

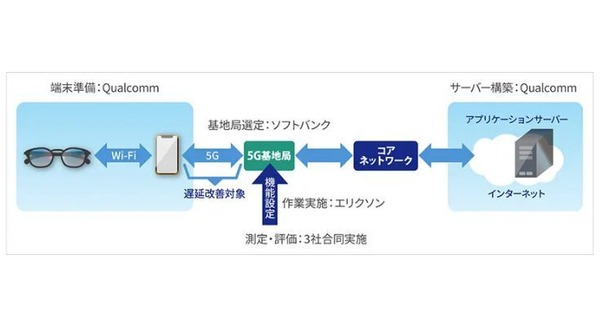

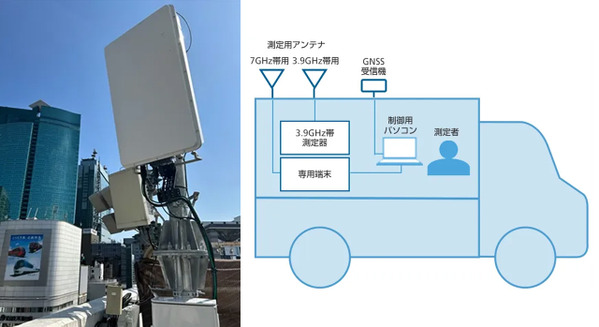

宇宙分野において人工衛星などの質量低減を図るべく、機体の数十パーセントの質量を占める機内通信・給電用ケーブルの無線化の研究が進められている。

この実現に対しては電磁両立性(EMC)[1]確保のため、高度な電磁波遮蔽技術が求められている。

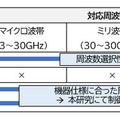

また、地上空間におけるドローン・eVTOL[2]といった環境負荷が低い電動航空機の普及に向けても同様に、軽量化と電磁波対策の両立が求められている。さらに、5G・6Gといった無線通信の高速化・高周波化に伴い、ミリ波帯からテラヘルツ波帯への対応と軽量化を両立する電磁波遮蔽材料の必要性が高まると予測される。

[1]電磁両立性(EMC)

EMCはelectromagnetic compatibilityの略。電気・電子機器が発する電磁波(電磁ノイズ)が周辺の機器に影響を与えず、自らも周辺からの電磁波(ノイズ)の影響を受けずに動作する耐性のこと。

[2]eVTOL(イーブイトール)

Electric Vertical Take-Off and Landingの略。垂直に離着陸し、ヘリコプターやドローン、小型飛行機の特徴を併せ持つ電動の機体で、「空飛ぶクルマ」の一つ。

カーボンナノチューブの研究内容をさらに発展

パナソニック インダストリー、名古屋大学、山形大学、秋田大学は2020年に開始したJAXA宇宙探査イノベーションハブ「アイデア型」研究テーマで培ったカーボンナノチューブの研究内容をさらに発展させるべく、2021年に行われたステップアップ審査により選考され、2022年6月より「超軽量電磁波遮蔽材料」技術の共同研究を開始した。

「超軽量電磁波遮蔽材料」技術は今後、航空宇宙分野や次世代高速通信分野などに使用される様々な機器への採用が期待される。パナソニック インダストリーが長年培ってきた熱硬化性樹脂の配合設計技術と、地上の様々なユースケースを想定した環境試験技術・ノウハウを組合せることで、2024年の実用化を目指す。

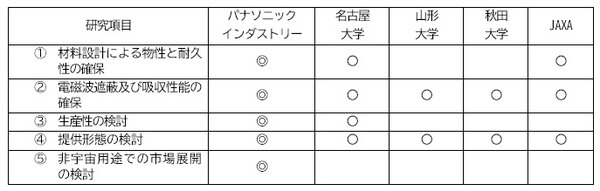

<研究項目と共同研究メンバーの役割>

超軽量電磁波遮蔽材料の特徴

アルミニウム比270分の1の軽さとアルミニウム同等の電磁波遮蔽性能を両立

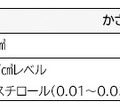

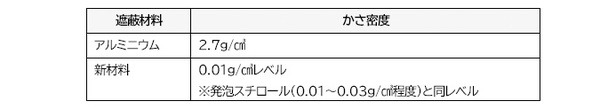

名古屋大学の研究によるカーボンナノチューブを用いた超軽量材料とパナソニック インダストリーが保有する熱硬化性樹脂の配合設計の組合せにより、一般的な電磁波遮蔽材料の中でも軽量なアルミニウムの270分の1の軽さ(かさ密度0.01g/cm3レベル)を実現しながら同等の電磁波遮蔽性能を有している。宇宙機や電動航空機の機器軽量化を促し、エネルギー効率を向上させることで、航続距離の伸長に貢献する。

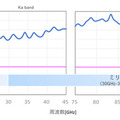

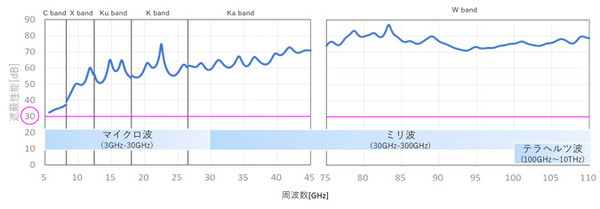

また、新材料は5GHzから110GHzと広範な周波数帯域において電磁波遮蔽性能が30dB*を越える高い遮蔽性を有し、高周波帯域でより高い遮蔽性能を発揮する。

周波数に合わせて遮蔽性能を調整。EMC設計も容易で通信品質の向上に貢献

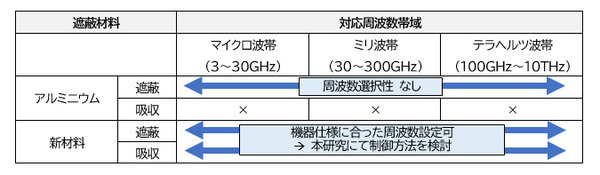

新材料は材料の組成を変更することで、機器の仕様に合わせて遮蔽する電磁波の周波数帯域の設定が可能。多様化する電磁環境において効率の良い電磁波遮蔽を実現し、ノイズによる機器の誤動作を抑制するとともに、機器のEMC設計も容易にする。

さらに新材料は既存材料であるアルミニウムと異なり、特に電磁波吸収性能を有しており、CPUなどのデバイス自ら発するノイズの多重反射を防ぎ、ノイズ重畳によるデバイスの特性劣化を防止する。これらの性能を併せ持ちながら広い周波数帯域にも対応し、次世代無線通信技術の普及を促進する。

加工性に優れ、立体構造が作成可能でデザイン性向上に貢献

パナソニック インダストリーが保有する熱硬化樹脂の配合設計技術とフリーズドライ製法[4]により様々な立体構造を作成することができ、採用機器の形状に応じた加工が可能。

宇宙機(人工衛星・探査機 等)、電動航空機(ドローン・eVTOL等)、5G・6G用途関連機器(モバイル基地局 等)、産業機器(ロボット・AGV 等)、車載機器(ミリ波レーダ・各種センサ等)、VR・AR機器 等

[4]フリーズドライ製法とは

水分を含んだ試料を真空凍結乾燥機に入れ、マイナス30℃程度で急速に凍結後、さらに減圧し真空状態で水分を昇華させ乾燥させる製法。凍結乾燥。

パナソニック インダストリー株式会社