キリンビバレッジ株式会社とキリングループロジスティクス株式会社は、三菱重工グループが開発・提供する「ΣSynX」(シグマシンクス)と、飲料倉庫のピッキング作業を自動化・知能化するソリューション「自動ピッキングソリューション」を、海老名物流センターへの導入を完了した。

海老名物流センターは、キリンビバレッジの東日本エリアの物流拠点。12月より稼働を開始し、2025年1月より段階的に設備による出荷量を増やしていく考え。

このソリューションは、これまで物流現場の作業者自身が考えながら行っていた効率的なピッキング作業、パレット上に段ボールを積む作業を自動化・知能化するもの。

無人フォークリフト、無人搬送車、ピッキングロボットを連携させて導入するため、従来のコンベヤーなどの固定設備が不要で、倉庫のレイアウトや拡張などにおいて、汎用性が高いソリューションとなっている。

2022年11月から2023年6月の間に行った共同実証では、ピッキングソリューションによる生産性が実証前と比較し42%向上した。自動化・知能化することで、最小の手数で作業できるよう改善し、庫内の搬送機渋滞削減、オーダー処理順の最適化につながっている。

ピッキングソリューションで生産性が実証前と比較して42%向上

このソリューションを導入することにより、飲料が入った重量のある段ボールを人の手を介してピッキングを行う重筋作業やフォークリフト搬送を自動化。作業環境の改善やピッキング人員を検品など他の作業への再配置を進めることができる。

その結果、物流センター全体の人手不足の解消、待機車両時間を短縮することが可能となり、2024年問題の対応を加速することにつながる、としている。

原則的に完全自動化への切り替えが可能

また、このソリューションは、自動化・知能化した設備のため、原則的に完全自動化への切り替えが可能としている。ただ今回は、有事の際に人による作業が可能なハイブリッドなオペレーション設計にすることにより、停電・自然災害などによるBCP(事業継続計画)を考慮した設計としている。

キリングループと三菱重工グループは、2024年8月より飲料倉庫への入出庫およびトラック荷積み・荷降ろしの自動化に関する共同実証を進めていて、今後も飲料業界が抱えるさまざまな物流課題の解決に向けて連携して取り組んでいく考えだ。

「自動ピッキングソリューション」導入の背景と流れ

1.取り組みの背景

現在、多くの企業では倉庫や工場内の保管場所から商品を取り出して配送先ごとに仕分けるピッキング作業のほとんどを人の手を介して行っている。飲料業界でも、飲料が入った重量のある段ボールを人の手を介してピッキングしていることから、重筋作業として負担が大きいことや、誤作業のリスクがあることが課題となっている。

キリングループでも、製造現場の自動化が進む一方で、物流現場は有人フォークリフトや作業者による手作業が中心となっており、2024年問題に関連して労働時間管理が厳格になり重筋作業が要求される現場での作業オペレーター確保が課題となっている。

2.「自動ピッキングソリューション」について

三菱重工グループが開発した「自動ピッキングソリューション」は、これまで作業者自身が効率化を考えながら行っていたピッキング作業を、ピッキング実績データを基に、三菱重工が研究開発を進める「ΣSynX」によって自動化・知能化したソリューション。

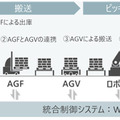

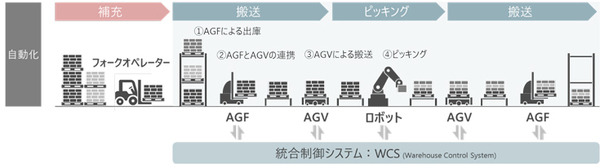

独自開発の最適化エンジンや統合制御システムによって、複数のAGF(Automated Guided Forklift:無人フォークリフト)、AGV(Automated Guided Vehicle:無人搬送車)、ピッキングロボットを効率的に連携させて搬送・ピッキング回数を削減、ピッキング工程の最適化とスループット(処理能力)向上を実現する。

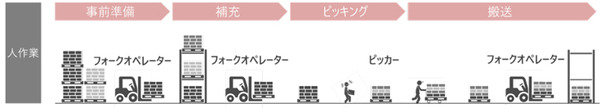

■従来のピッキングフロー

■自動ピッキングのフロー

コンベヤーや自動倉庫のような大規模な固定設備を使わない、可動式で汎用性が高い「自動ピッキングソリューション」を導入することで、賃借倉庫などの中小型倉庫での導入、物流環境やマーケットトレンド、雇用状況に柔軟に対応することが可能となる。

キリンホールディングス