Amazon Devices & Servicesは、NVIDIAのデジタルツインとAI技術を活用し、ロボットアームによる「ゼロタッチ製造」を実現するシミュレーションにおいて、製造ソリューションを開発した。

「ゼロタッチ製造(Zero-Touch Manufacturing)」とは、AmazonとNVIDIAが提唱・推進している、製造現場の自動化・効率化を極限まで進める新しいコンセプトとその技術のこと。人の手をほとんど介さずに、製造プロセスを自動化する。

例えば、センサー、AI、ロボット、自動化システム、クラウドコンピューティングなどを組み合わせ、製造ラインの監視・制御・検査・調整を、人間の介入なく行う現場を目指している。一般には、工場の稼働効率向上、不良品削減、製造スピードの高速化、安全性の向上が期待されるソリューションとなる。

これまで、一般の製造現場では、ロボティクス導入やAIによる自動化では、人手による多くの調整や検査、確認が必要だったが、「ゼロタッチ製造」は完全自動化を目指す点が新しい。特に、高度なAIとリアルタイムデータ処理を組み合わせて、より柔軟でスマートな生産ライン運営の実現が期待できる。人手不足や品質向上の課題を解決し、製造業のDXを加速させるキーテクノロジーであり、「人の手をほぼ使わず、AIとロボットが製造現場を自動制御し、効率よく高品質なものづくりを実現する」コンセプト。

また、デジタルツインはそれを実現するための重要な技術。実際の物理的な製品やプロセスを仮想空間上に正確に再現する技術で、NVIDIAの「Omniverse」が知られている。これにより物理的な試作や検査のコストと時間を大幅に削減できる。今回の取り組みでは、ロボットアームが自律的に製品を制御し、新製品を生産ラインにシームレスに統合する「ゼロタッチ製造」を実現している。

ロボット理解のためのAIとデジタルツイン

デジタルツインでロボットをトレーニングして新しいデバイスを認識、処理できるようにすることで、Amazon Devices & Services(以下、Amazon)は、より高速で、モジュール式、かつ容易に制御可能な製造パイプラインを構築することを実現しているという。これによって、1つの製造ラインから別の製造ラインへ、ソフトウェア経由で簡単に切り替えることが可能になる。

Amazonは、シミュレーション・ファースト・アプローチを採用し、合成データを用いてシミュレーション上でロボットのトレーニングを行う。この合成データとは、実際の製品画像を人工的に生成したもので、ハードウェアの変更を必要とせずに多様な製品の品質監査を可能にする。

さらに、Amazonが開発した組立ラインのプロセス・シミュレーション・ソフトウェアと、NVIDIAのデジタルツイン技術を融合させることで、従来の監査機器よりも迅速かつ効率的な検査を実現している。

■Amazon Devices and Services

ロボットの動作は、組立、テスト、梱包、監査などの工程におけるシミュレーションでのトレーニングに基づき設定される。NVIDIAのIsaac(アイザック)テクノロジー・スイートを活用し、物理的に正確なシミュレーションを優先することで、ロボットが新しいデバイスを認識して処理できるようにしている。

具体的には、製品のコンピューター支援設計(CAD)モデルを「NVIDIA Omniverse」プラットフォーム上の「Isaac Sim」に組み込み、50,000を超える多様な合成画像を生成する。これらは物体検出や欠陥検出モデルのトレーニングに用いられる。

また、「Isaac Sim」が生成したデータを処理し、「Isaac ROS」を活用して実際のロボットアームの軌道を生成する。これにより、製造ラインでのロボット操作がより正確かつ効率的になる。さらに、「AWS Batch」を介して「Amazon EC2 G6インスタンス」を活用した分散AIモデルのトレーニングや物理ベースのシミュレーションが実施され、開発速度が大幅に向上している。

製造プロセスの計画に生成AIアプリケーション構築サービス「Amazon Bedrock」

製造プロセスの計画には、生成AIアプリケーション構築サービスの「Amazon Bedrock」が利用されている。Amazon Bedrock AgentCoreは、3D設計や表面特性などのマルチモーダルな製品仕様情報を取り込み、生産ライン上の複数工場ステーションの自律ワークフロー計画に活用されている。これにより、製造ラインの柔軟な切り替えが可能となった。

「Jetson」とモーションプランニングライブラリ

ロボットの軌道計画には、「NVIDIA Jetson AGX Orinモジュール」上で動作するCUDAアクセラレーション対応のモーションプランニングライブラリ、NVIDIA cuMotionが採用されている。cuMotionは衝突のない軌道を高速に生成し、Isaac ROSの一部であるnvbloxライブラリが距離フィールドを生成している。

さらに、500万枚の合成画像でトレーニングされたNVIDIAの基盤モデルFoundationPoseが、ロボットにデバイスの正確な位置と向きを認識させる。FoundationPoseは事前データなしで新しい対象に適用可能なため、製品変更時の再トレーニングが不要となり、製造プロセスの柔軟性を高めている。

将来的には高度な推論モデル「Cosmos Reason」の統合も視野に

製品監査では、この新しいソリューションが欠陥検出に活用されており、将来的には「NVIDIA Cosmos Reason」などの高度な推論モデルの統合も視野に入れている。これらの技術革新により、Amazon Devices & Servicesは物理的なプロトタイプなしで多様な製品と製造プロセスを柔軟に処理できる汎用的な製造システムの構築に大きく前進したと言えるだろう。

「スマート物流」のオンラインセミナーを開催

ロボスタでは、10月を「スマート物流」月間としてオンラインセミナーを開催。2025年10月9日(木)にパナソニック コネクト、10月23日(木)に矢野経済研究所の、それぞれキーマンをお招きします。「ロボスタ プレミアム会員 3ヶ月無料クーポン」または「セミナー無料ご招待キャンペーン」で、無料参加できます。詳しくは下記をチェック。

【オンラインセミナー#05】無料ご招待パナソニック、製造・物流ロボットの現場導入改革「ロボット制御プラットフォーム」の実際と展望

【オンラインセミナー#06】無料ご招待 倉庫現場で革命を起こす、物流ロボティクス市場の現状と将来展望 矢野経済研究所

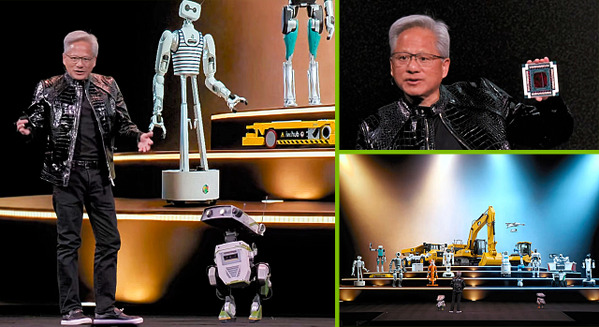

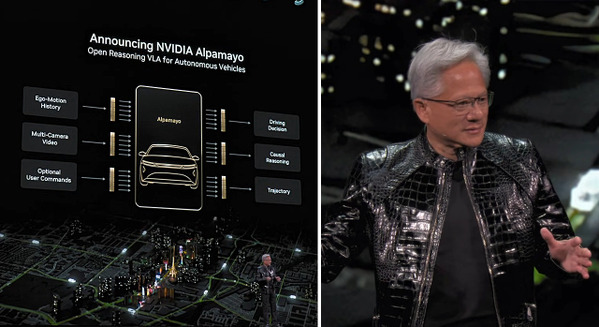

NVIDIAが発表したロボティクス・自動運転の「フィジカルAI」や「AIエージェント」向けの最新AIモデルが話題に

プレミアム会員限定【見逃し配信】NVIDIAがヒューマノイド開発を身近にする、フィジカルAIとロボット開発プラットフォームの全貌を聞く【オンラインセミナー】

NVIDIAのヒューマノイド開発基盤「GR00T」ヒト型ロボット開発効率が飛躍的に上がる理由【動画解説】Cosmosとドリーム

ヒューマノイドやデジタルヒューマン、医療分野でNVIDIAの最新ロボット基盤の活用事例 ユビタスがマッケイ記念病院と共同開発

アクセンチュアとシェフラーが、NVIDIAとMicrosoftの技術でフィジカルAIと産業用ヒューマノイドの開発推進 Agility「Digit」などロボットを活用

【フィジカルAI最前線】NVIDIA「GTC 2025」で発表されたヒューマノイドロボット開発とデジタルツインの未来、開発基盤を総まとめ

NVIDIA関連記事