NVIDIAのAIイベント「GTC 2023」では、NVIDIAがロボティクスとデジタルツインのユースケースを紹介する中で、多くの自動車メーカーがOmniverseやDRIVE Sim等、NVIDIAのプラットフォームを活用している取り組みを紹介した。

ボルボとGMはOmniverse USD Composerを使用してアセットパイプラインを接続、統一しているという。

更にGMは、Alias、Siemens NX、Unreal、Maya、3ds Maxを使用しているデザイナーやスカルプター、アーティストを繋ぎ、仮想世界で構成部品を組み立て、車両のデジタルツインを作成している。

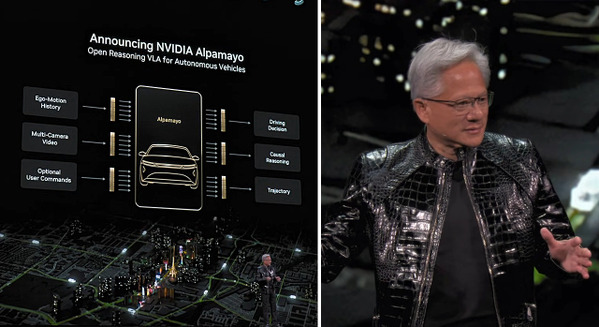

メルセデスとジャガーレンジローバーがOmniverseのDrive Simを活用してAIモデルをトレーニング、安全運転支援システムの開発に活用している。Drive Simはさまざまな街の様子やシチュエーションをデジタルツインで構築できる。

デジタルツインでは街の3Dモデルから様々な環境を生成できるほか、そこにジェネレーティブAIの活用が始まっている。

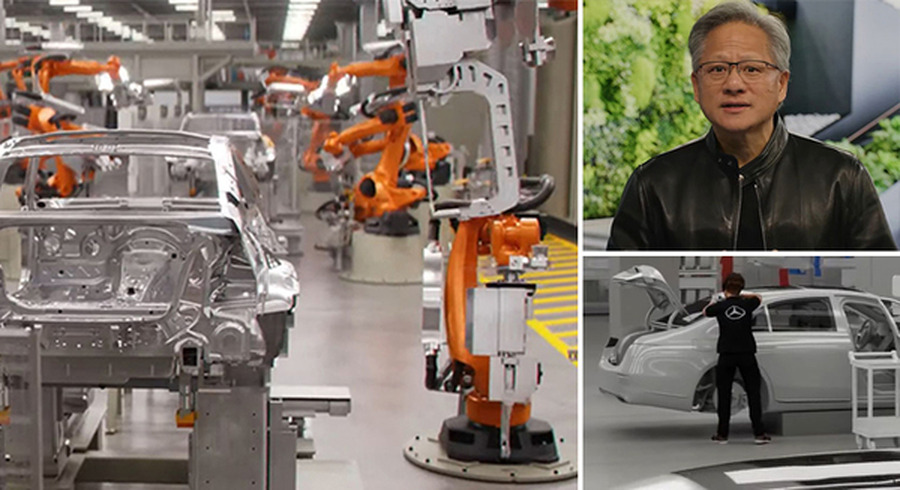

ロータスはOmniverseで溶接ステーションをデジタルツインで構築、トヨタ自動車もまたOmniverseで自社工場のデジタルツインを進めているという。

メルセデスとBMWがOmniverseで自社工場をデジタルツインで構築していることは既にロボスタでも伝えている。

RimacとLucid motorsはOmniverseを使用して、自社のモデルを忠実にデジタルで表現している。

BMWはデジタルツイン構築と開発チームのデジタル共有を更を推進

今回のGTCでは、今までも着手してきたBMWのデジタルツイン工場が更に拡大している追加情報とその様子が紹介された。

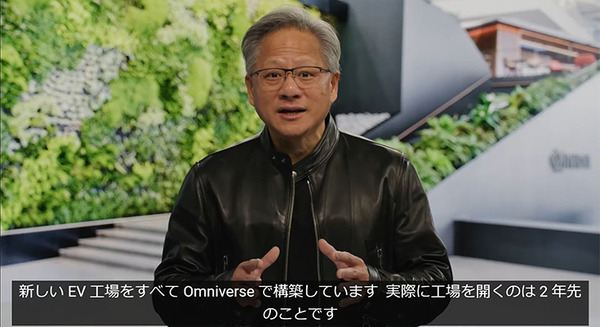

BMW Groupは、重要な新しい製造トレンドの最前線に立っている。実際に生産が開始される何年も前に、仮想世界を使用してレイアウト、ロボティクス、物流システムを最適化することで、デジタルファーストに移行している。BMWグループはNVIDIAと連携して、2025年に操業を開始するハンガリーのデブレツェンの電気自動車工場を含めて、世界中の生産ネットワーク全体で産業用メタバースアプリケーションを構築および運用するためにNVIDIA Omniverseプラットフォームを活用し、拡大中であることを明らかにした。

基調講演の動画では、BMWの担当者がOmniverseを使って効率化が図られていることを解説した。

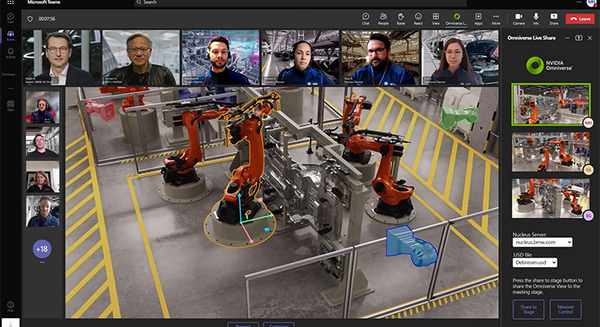

その後、グローバルで共有アクセスしているBMWのチームのオンラインミーティングにフアンCEOが参加。チームとともにデジタルツイン上でロボットを1基追加する時のプロセスを体験した。

動画は基調講演のタイムライン約1時間5分あたりから視聴できる。

GTC2023公式サイト

完全に仮想化されたBMW Groupの工場の正式な開設を発表

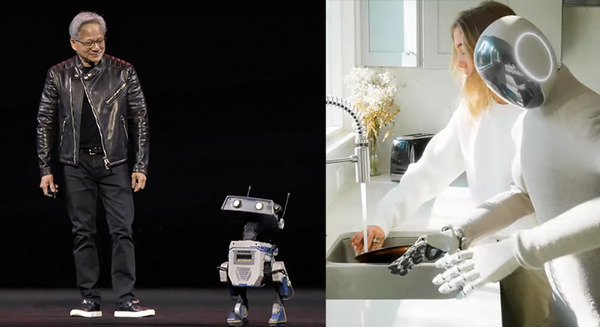

GTC23の基調講演で、NVIDIA の創業者/CEO であるジェンスン フアン (Jensen Huang)氏はBMW Groupの取締役会メンバーであるMilan Nedeljkovic氏と共に、NVIDIA Omniverseを利用した初の完全に仮想化されたBMW Groupの工場の正式な開設を発表した。

その中でフアン氏は「私たちは、BMWがOmniverseで達成した進歩に興奮し、信じられないほど誇りに思っています。このパートナーシップは、世界中の次世代のスマートコネクテッドファクトリーのための仮想統合と仮想ツールのフロンティアを引き続き推進していきます」と述べている。

Omniverseを利用することで、製造会社は数十億ドル規模の工場プロジェクトを完全に仮想的に計画および最適化を可能にする。これは迅速に生産を開始し、より効率的な運用ができることを意味し、市場投入までの時間、デジタル化、および持続可能性を改善することができるようになる。

GTC23の基調講演のデモでは、BMWのデブレツェンEV工場の仮想計画セッションが強調されている。Omniverseを使用することで、BMWチームはデータを大規模で高性能なモデルに集約し、ドメイン固有のソフトウェアツールを接続して、複数の場所、デバイスからでもマルチユーザーによるライブコラボレーションを可能にするとしている。

現実世界の工場が稼働するする2年前から仮想工場で作業を開始することで、BMWGroupは円滑な運営と最適な効率を確保できるようになった。

仮想世界での最適化で、現実世界最適化のコストを取り除く

BMW Groupのデブレツェンの仮想工場は、Omniverseプラットフォームを使用してAI主導の産業製造工場を計画する能力と俊敏性を示している。

EV工場のデモでは、BMWチームが制約のある床面積にロボットを組み込むことを模索している場面にNedeljkovic氏がフアン氏を呼び込み、チームはその場で即座に問題を解決、ロジスティクスおよび生産プランナーは理想的な配置を視覚化して決定した。

Nedeljkovic氏は「これは革新的です。仮想世界で完全に設計、構築、テストを行うことができます」と述べてる。

これは、BMW Groupのデジタルトランスフォーメーションへの旅の未来を映すレンズであり、大規模な建設プロジェクトや設備投資に取り組む前に、リスクを軽減し、成功を確実にするための青写真となる。

このようなデジタルトランスフォーメーションは効果的だ。既存の設備の変更指示やフローを再び最適化することは、非常にコストがかかる上に生産のダウンタイムが発生してしまうが、事前に最適化する機能を使用することで、そのようなコストを実質的に取り除くことが出来るようになる。

Omniverseにより既存工場からの知識とデータを共有し、新工場の計画を支援

BMW Groupの生産ネットワークは、Omniverseがもたらすデジタルトランスフォーメーションの機会からの恩恵を受ける態勢を整えている。

世界中に工場と工場プランナーがいるBMWは複雑な計画プロセスを持っており、多くのソフトウェアツールとプロセスを使って地域や時間帯を越え超えて人々を結び付けているが、これには限界が伴う。

ソフトウェアスイート間の相互運用性を実現する3D言語Universal Scene Description (USD) に基づく開発プラットフォームであるOmniverse によって、BMWは、Siemens Process Simulate、Autodesk Revit、Bentley Systems MicroStationといった主要な産業用コンピューター支援設計およびエンジニアリングツールから、既存のソフトウェアやデータリポジトリを橋渡しすることが可能となり、社内チームと外部パートナーが協力し、既存の工場から得た知識とデータを共有して、新しい工場の計画を支援できるようにしている。

さらに、BMWチームは、Omniverseプラットフォームのカスタマイズ可能な基盤アプリケーションであるOmniverse USD Composerに基づいた Factory Explorerと呼ばれる新しいアプリケーションを含んだOmniverseを使用した一連のカスタムアプリケーションを開発している。BMWはUSD Composerのコアコンポーネントを使用して、工場データの検索、構築、ナビゲート、分析など、工場計画チームのニーズに合わせてカスタマイズされた拡張機能を追加した。

Omniverseプラットフォームにより、BMWチームは仮想工場全体でどこからでもコラボレーションできる。データへの統一されたアプローチによってBMWはチームはリアルタイムでグローバルな変更が可能になり、全体で最新情報を共有できる。

これらの新しい機能により、BMWは仮想世界で検証およびテストを完全にできるようになり、生産までの時間が短縮され、すべての工場で効率を向上させることができるようなった。