物流現場向けに協働型ピッキングアシストロボットなどを展開しているラピュタロボティクス(Rapyuta Robotics)株式会社は、2023年4月から「自動フォークリフト」も販売している。

三菱ロジスネクストの電動フォークリフトを独自に自動化したもので、有人・無人の切り替えができる。主に倉庫での「仮置き」作業の自動化をターゲットとしている。最大処理速度は1時間にパレット32枚程度と人による操作と比べると半分程度だが、仮置き業務の自動化ニーズはあるという。7月10日には記者向けにデモンストレーションが行われたのでレポートする。

■ラピュタロボティクスのピッキングアシスト用AMRはシェアNo.1

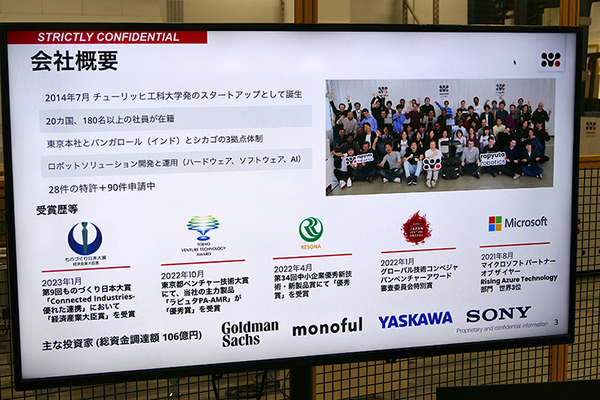

ラピュタロボティクスは2014年に創業したチューリッヒ工科大学発スタートアップ。代表取締役 CEOはスリランカ出身で東工大でシステム制御を学んだモーハナラージャー・ガジャン氏。2023年7月現在の社員は20カ国180名ほどで、うちエンジニアが100人くらい。創業当時はドローンを手がけていたが、現在は主に物流分野を対象とした省人化ソリューションを提案している。

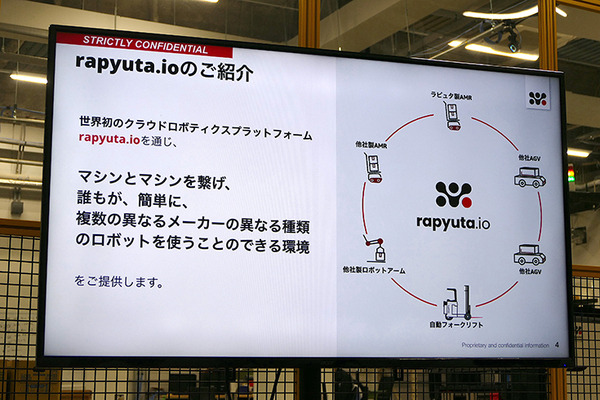

同社の技術特徴はクラウドロボティクス・プラットフォームの「rapyuta.io」だ。rapyuta.ioを活用することで、異なる複数ロボットの開発・運用が容易になる。コア部分を共通化することにより異なる種類のハードウェアを使ったソリューションでも高速で開発できるという。

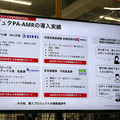

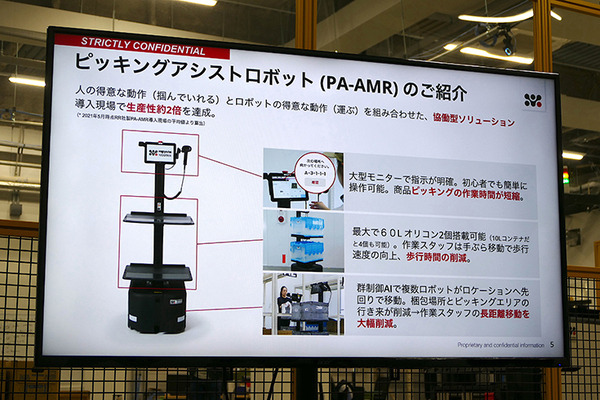

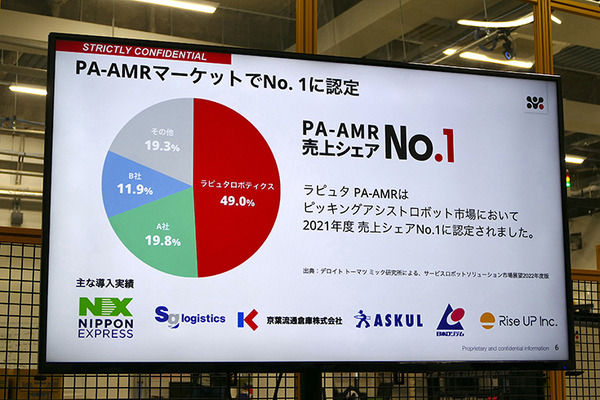

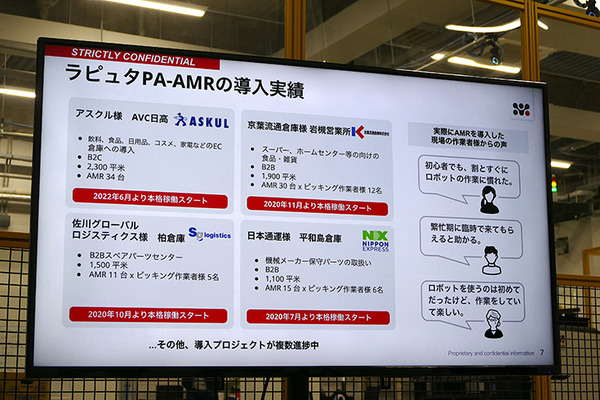

そのなかで拡販している製品が、同社のピッキングアシスト用AMR「PA-AMR」だ。デロイトトーマツミック研究所によれば、ラピュタの「PA-AMR」は日本では同カテゴリではおおよそ半分、販売シェアNo.1だという。

特に現場のピッキングオペレーションにうまくハマり、生産性を出せる点が支持されているとのこと。現在の累積出荷台数は数百台。受注ベースではもっと多いという。

*動画

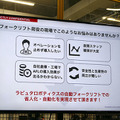

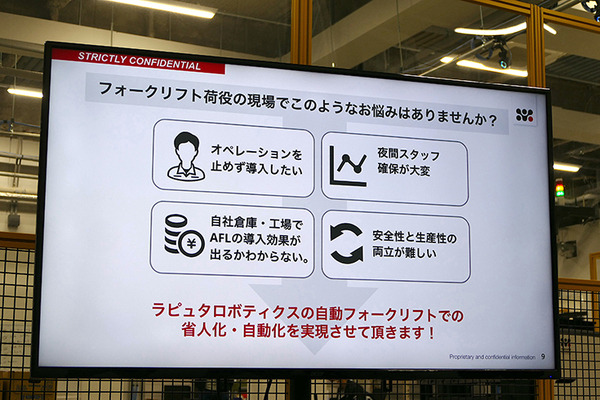

■「仮置き」の自動化を提案。環境側の工事は不要

物流倉庫でフォークリフトは主に「パレット」と呼ばれる荷台を運ぶことに使われている。それを自動化する自動フォークリフトは以前からニーズはあり、実際に製品もある。だが、Rapyuta Robotics 自動フォークリフト事業責任者の有元啓祐氏によれば年間300台しか売れていない。通常のフォークリフトの年間販売台数は8万台なので、その市場の小ささがわかる。課題は高コストであることと動作速度の遅さだ。

有元氏は「自動機を柔軟性が求められる現場に入れるのは難しい」と語った。特にセンサーを多く使ったロボットは費用対効果を出すことが難しい。これが自動フォークが売れてない理由でもある。いっぽう、物流需要は年々増えているが夜間スタッフの確保は年々大変になっており、安全性確保できるのかといった課題もある。

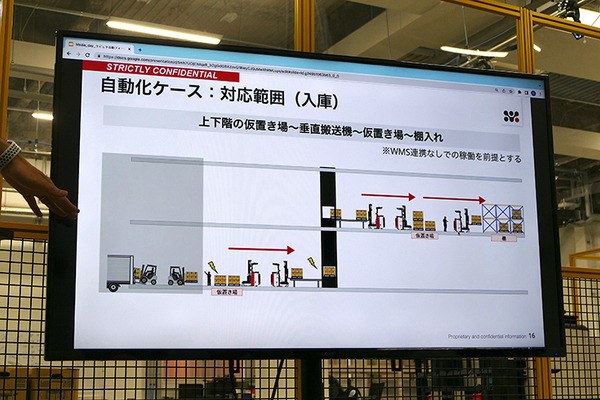

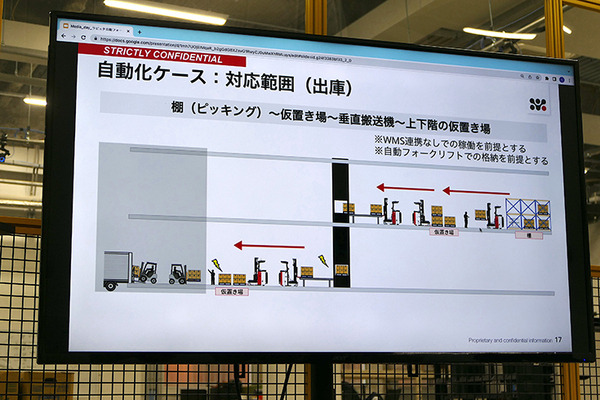

ラピュタでは4月に行われた関西物流展、そして今回は、以下のようなシナリオでデモを行った。物流倉庫では、まずトラックで荷下ろししたあと、仮置きを経て、荷物を垂直搬送機に載せて、保管庫のあることの多い上階に送り、上のフロアでまた一旦仮置きして保管するという過程を経る。

ラピュタでは、その「仮置き」の部分の自動化を提案している。また、特徴である群制御、すなわち複数台のロボットを一緒に動かすことも紹介している。

なおデモは、左側のロボットが1F、搬送機を間に入れて、右側が2Fというかたちで行われた。搬送機自体にもセンサーとコントローラーが付け加えられていてロボット化している。自動フォークリフトと連動するようになっている。

*動画

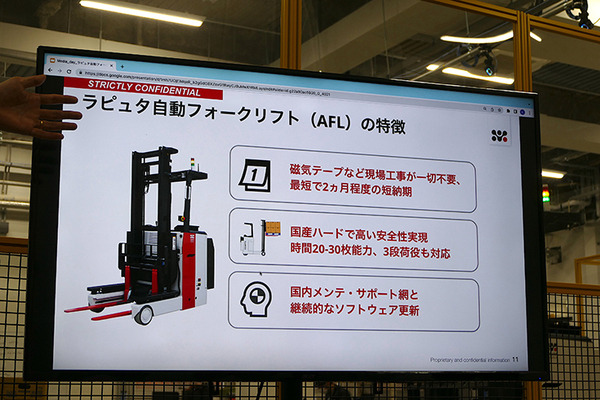

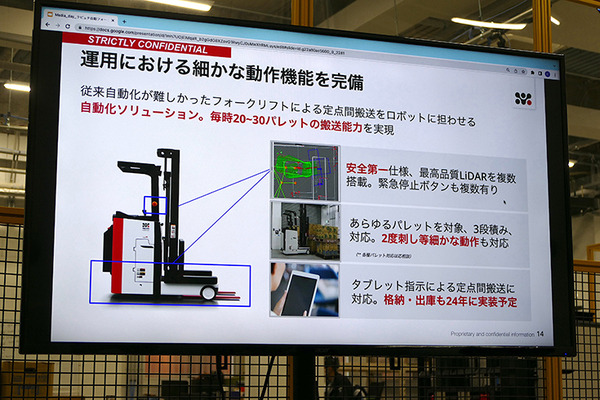

ラピュタの自動フォークはLiDAR(レーザーセンサー)など搭載したセンサーだけで動作する。床に磁気テープを埋め込む工事をしたり、自己位置推定のために反射板やQRコードを環境側に貼ったりすることも不要だ。工事もいらないので導入ハードルは低い。レイアウト変更や運用の変更に対しても柔軟な対応が可能で、最短2ヶ月程度で現場稼働が可能になる。なお搭載センサー数は「10個に満たない」とのこと。コストを下げるためだ。

搬送能力(速度)は1時間あたり20-30枚程度で、これはベテランのおおよそ半分程度。ベテランは1時間に60枚くらいの速度で作業できる。ただし人間もいつも高速でやっているわけではなく、平均すると1時間20-30枚くらいの作業もあるとラピュタでは考えている。

温度帯については、常温と冷蔵に対応する。冷凍は現在は想定しない。パレット間のクリアランスは20cm以下。10cm以下を目指して継続開発中だ。

■定位置からズレたパレットの位置情報も自動補正、複数種類のパレットにも対応

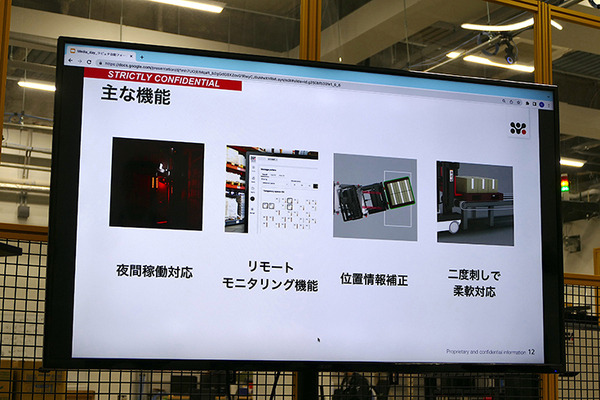

夜間も活動できる。搬送指示にはタブレットを使う。モニタリングやエラー通知もタブレットで行う。たとえば有人のフォークリフト操作者が、時折、無人の自動フォークに指示を与えるといった使い方もできる。現時点ではWMSとの連携はしない。なお無人・有人の切り替えも可能だ。必要に応じて使い分けられる。

物流倉庫ではパレット位置が綺麗に置かれるとは限らない。だが収まるべき枠に対しパレット貨物が傾いて置かれていても、リアルタイムに位置情報を補正して取ることができる。15度くらいズレていても対応できるという。

また搬送機にはフォークリフトがぶつからないように車輪止めがあることが多い。そのままだとパレットをきちんと置きにくいことがある。そこで、より奥に置くためにツメを再度差込む「2度刺し」という操作が行われることがある。これについても実証実験を経て開発して対応した。今回のデモでは残念ながら「2度刺し」は披露されなかった。

パレットには様々な種類があるが、ラピュタの自動フォークは様々なサイズ・材質・厚さに対応している。パレットの認識はLiDARで行なっている。事前にいちいち人がパレットのタイプを教えなくても自律でパレットの穴に合わせて搬送できるという。LiDARは全部で3つ、緊急停止ボタンは横と後に搭載している。

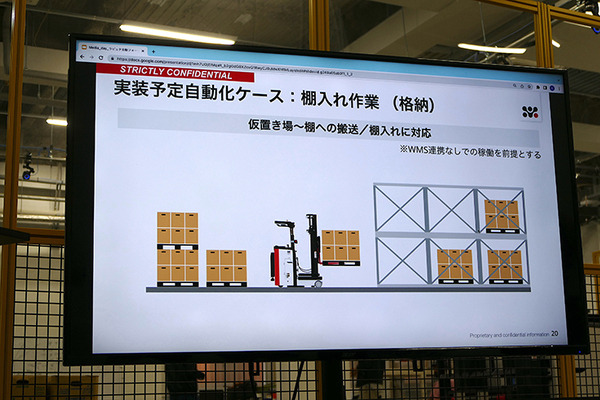

今できるのは単純なA地点からB地点への搬送だが、格納や、ピッキング指示による出庫にも2024年内に対応予定。

■トラックへの荷詰・荷下ろし以外は自動化

多くの倉庫では、午前中にトラックがやってきて入庫し、午後から出庫業務が行われることが多い。多いところでは午前中だけでトラックが数台やってくる所もある。一台のトラックには16-32枚のパレットが収納されているので、もし午前中の4時間のあいだに8台のトラックが来るとしたら、単純計算で1分間に一枚くらいのペースでどんどん降ろさないとトラックが滞留してしまうことになる。なおこの荷下ろし作業のことは「デバンニング」という。

荷下ろしした荷物は、トラック滞留時間を短縮するため、とりあえず一時的に仮置きすることが多い。そして検品して、保管・格納という手順を経る。出庫のときは逆で、垂直搬送機で1Fまで持ってきて、検品を行なって出荷する。

ラピュタは仮置き部分の自動化から取り組み、今後自動化の範囲を広げ、トラックへの荷詰・荷下ろし以外は自動化する。なおその部分に関してはタイヤの違うカウンターバランスフォークリフトを使う必要があるなど全く新たな追加開発が必要になること、またトラック内の認識技術や安全性などハードルが高く、事業継続性の観点から見て、ラピュタロボティクスとしては現時点では対応予定はないとのこと。倉庫のネステナー(スチール製の保管ラック)を対象にするのとはわけが違うということのようだ。

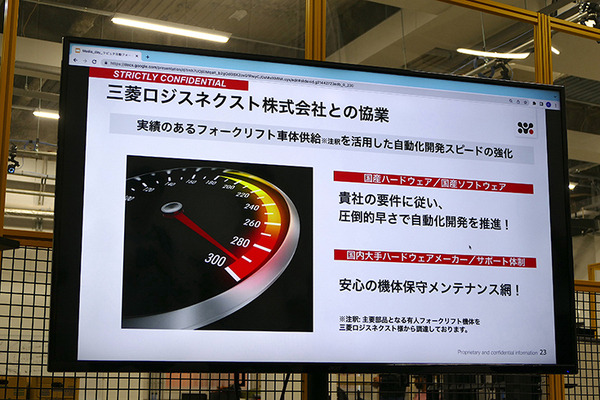

■費用対効果は5年で出す

稼働時間は7-8時間程度で、夜間の無人運用など必要に応じて大容量バッテリーを搭載すれば、より長時間の稼働が可能になる。前述のようにラピュタの自動フォークは三菱ロジネクストの有人フォークリフトに自動化用センサーとソフトウェアを載せて提供するものだ。メンテナンスも年次点検は三菱ロジネクストが担当することで安心だという。ソフトウェアのアップデートなどはラピュタが行う。トラブル時は全国で対応する。

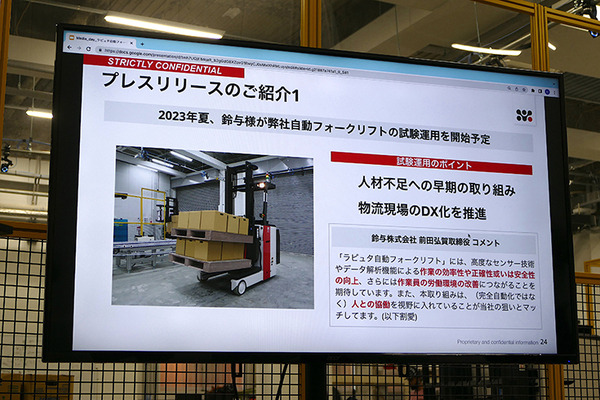

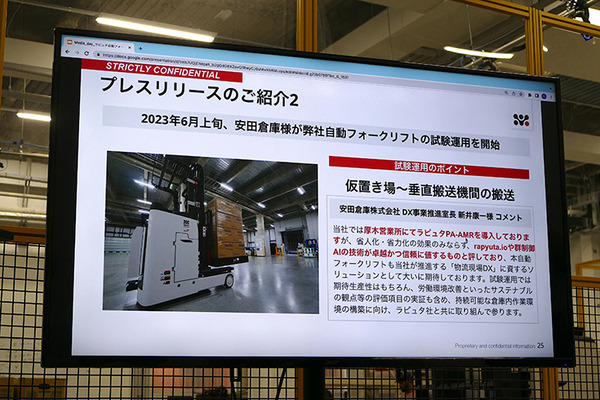

試験運用については、鈴与と安田倉庫で行われていることがプレスリリースされている。既に一部受注も始まっており、本導入は来年以降とのこと。

自動フォークリフトは一般に高い。通常のフォークリフトが200-300万円程度なのに対して数千万円する。ラピュタの自動フォークリフトの価格は非開示だが、有元氏によれば「主に経費削減対象になる人件費で換算される費用対効果は5年で見るお客様が多い。5年だと、我々の自動フォークだと費用対効果が合うケースが多い」という。

今後、機能は順次拡張する。「対応ケースが増えれば増えるほど稼働時間は一般的に大きくなるし、削減できる業務も増える。導入までの時間も短縮されていくので費用は回収しやすくなるだろう」とのこと。だが現状の仮置きを対象にした業務だけでも5年で回収できる計算だという。

ちなみに三菱ロジネクストも「プラッターオート」と呼ばれる自動フォークリフトシリーズを出している。だが今回の自動フォークにはその自動化関連パーツは使われていない。

既存製品を活用するのではなく、独自に作った理由としては「一般的な話になるが、既存の自動フォークは非常に複雑なシステムになっている。認識や指示出し、経路生成、マッピングなど様々なコンポーネントがあり、違うハードウェア、違う環境で動かさなければならない。そのため大きなコストがかかっている。それをアジャストするよりは我々も自社技術があるし、ステイクホルダーが少ないので1から作るほうが早かった」と語った。

目標台数も開示されなかったが「まだ自動フォークのマーケット自体も大きくないので盛り上げていきたい。仮にフォークリフト全体の1%でも800台。ロボットで世の中を良くするという我々のミッションには足りない」(有元氏)とのことだった。