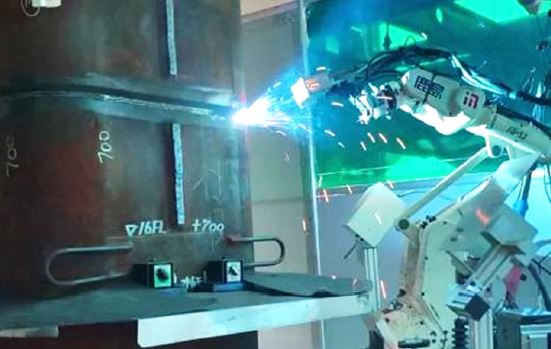

鹿島は、溶接量が多い大型鉄骨柱を主な対象として、柱の全周溶接に伴う一連の繰り返し作業を全自動化する多関節型アームの新型「マニピュレータ型現場溶接ロボット」を開発し、工事現場に実導入した。

自動化のため新技術を開発、実装

このロボットは、今回新たに開発した「開先(かいさき)センシング機能」(部材同士を繋ぎ合わせるために、溶接材料で埋める隙間をセンシング)と「スラグ除去機能」(溶接時に表面に発生する不純物を除去)を、2020年に開発した従来型の溶接ロボットに実装したもの。

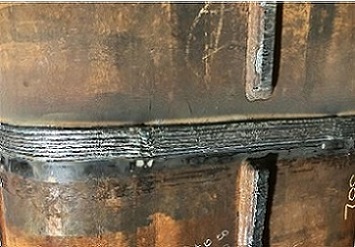

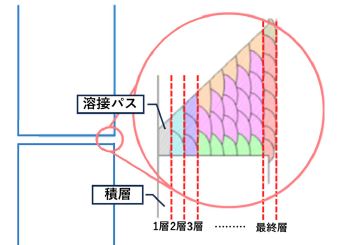

鉄骨柱の溶接は、厚みのある部材の繋ぎ目を埋めるために、柱全周にわたり複数層の溶接を繰り返す必要がある。従来型ロボットでは、柱全周(1層)を溶接するたびに技能者がスラグを取り除く必要があった。新型では「スラグ除去機能」が追加され、手作業がゼロになった。

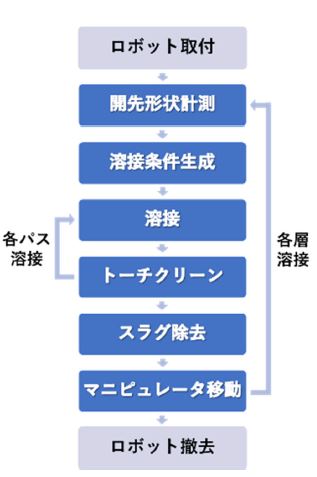

このロボットは、開先形状計測、溶接、スラグ除去の一連のフローを最終層まで全自動で繰り返すことができるため、昼夜連続作業が可能となるほか、技能者が作業中のロボットから離れ、同時に複数台のロボットを運用するなど他の作業を行うことが可能となる。

このロボットは、横浜市内の同社が施工中のビルにおいて、一部の大型鉄骨柱の溶接に実導入されている。その結果、熟練技能者と同等以上の高い品質を確保しつつ、柱1本の全自動溶接が実現できることを確認した。

鹿島は今後、このロボットのさらなる改良を進め、鉄骨柱の現場溶接作業における生産性向上を図る考え。

作業の半分をロボットで自動化へ

同社は「鹿島スマート生産」を推進している。「作業の半分はロボットと」をコアコンセプトの一つに位置付け、繰り返しの単純作業や、自動化により施工の効率化や品質の向上が図れる作業などを対象に、自動化・ロボット化を進めている。

また、熟練技能者の高齢化ならびに若年層の入職者数の減少により、建物の骨組みとなる鉄骨の現場溶接作業を担う、高度な技術を有する技能者の不足も懸念されている。一方、溶接量が多い大型鉄骨柱を有する超高層ビルの建設は今後も多数計画されており、その対策が求められている。

そこで、高い品質を確保しながら、柱1本の溶接に係る一連の繰り返し作業を全自動化すべく、従来型ロボットの改良を進めてきた。

このロボットの概要と特長

このロボットは、今回新たに開発した「開先センシング機能」と「スラグ除去機能」を、従来型ロボットに実装したもの。これにより、柱溶接部の開先形状を自動で計測し、計測結果に応じた溶接条件(積層数、溶接パス数、溶接速度等)を自動生成できるようになった、

更に、スラグ除去における手作業をゼロにした。このロボット取付け後は、開先形状計測、溶接、スラグ除去の一連フローを最終層まで自動で繰り返すため、柱1本の全自動溶接が可能となった。

また、ロボット運用における安全対策に加え、風雨を防いで溶接品質を確保するためのユニット養生設備や、ロボットを移設するための運搬設備、走行レールの分割機構も併せて改良し、本ロボットの運用における付随作業を大幅に効率化した。

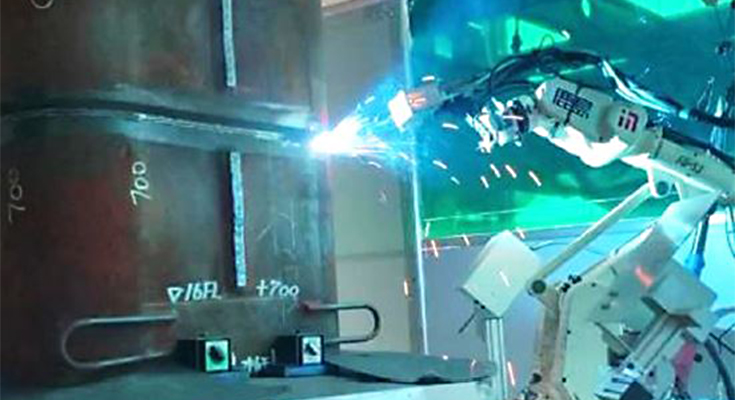

基本機能

柱の周囲に設置した走行レール上を6軸マニピュレータが移動しながら、柱全周を8ブロックに分けて自動で溶接する。スタートボタンを押すだけで、マニピュレータが開先形状計測、溶接、スラグ除去と移動を最終層まで繰り返し、柱1本を全自動で溶接する。

マニピュレータは複雑な動きが可能であり、一般的な箱型の現場溶接ロボットでは難しいとされる柱角部の連続溶接にも対応できるため、角形鋼管柱(BOX柱)の全自動溶接も可能となっている。

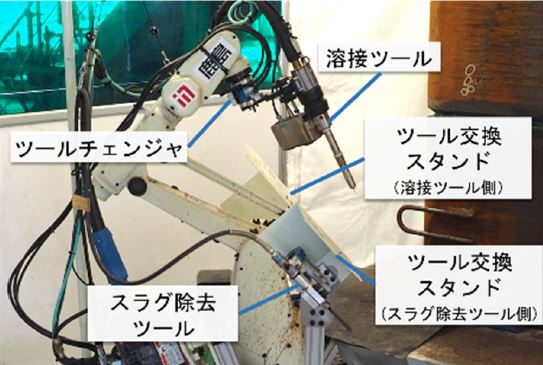

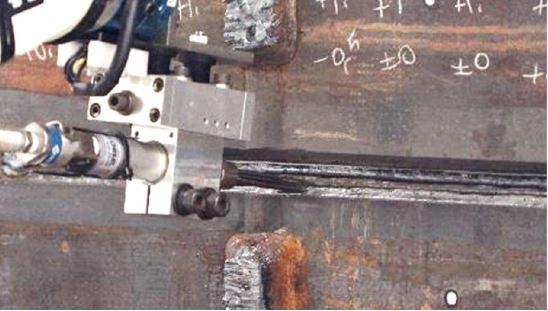

マニピュレータにはツールチェンジャ機能を実装しており、溶接ツール(溶接トーチ+開先計測センサ)とスラグ除去ツールを自動で持ち替えながら作業を行う。

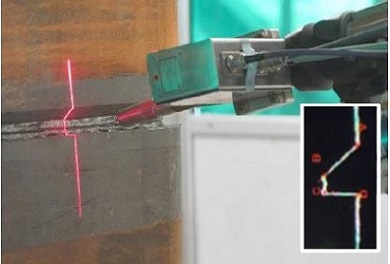

開先センシング機能

現場では、柱溶接部の開先形状を柱ごとに計測し、各形状に応じた溶接条件を生成する必要がある。今回新たに、開先センシング機能を開発・実装したことで、溶接部の開先形状を自動計測し、計測結果に応じた溶接条件を熟練技能者のノウハウに基づいた当社独自のアルゴリズムを用いて自動生成できるようになった。

スラグ除去機能

鉄骨溶接時に発生したスラグは、溶接欠陥の発生を防ぐために除去する必要がある。従来型ロボットによる溶接で発生したスラグは、柱全周を溶接するごとに技能者が手作業で除去していた。今回新たにスラグ除去機能を開発・実装したことで、手作業がゼロになり、柱全周の溶接に係る一連の繰り返し作業を最終層まで全自動化することができた。

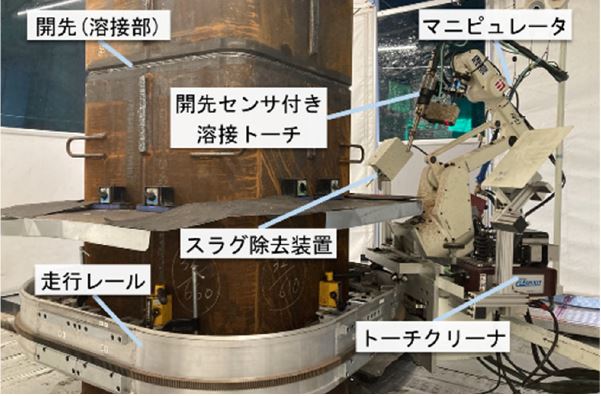

実工事へロボットを導入

横浜市内の同社が施工しているビルにおいて、一部の大型鉄骨柱の溶接を対象にこのロボットを実導入した。その結果、超音波を用いて溶接内部を調べる「超音波探傷検査」や「外観検査」にて、熟練技能者と同等以上の高い品質を確保しながら、柱1本の全自動溶接を実現できたことを確認した。

今後の展開

鹿島は今後、このロボットによる溶接時間の短縮などを行うとともに、厚板や超大型鉄骨柱、狭開先などにも対応できるよう、より一層の機能向上を図っていく予定。また、技能者が複数の溶接ロボットを並行運用できる体制を確立することで、鉄骨柱の現場溶接作業のさらなる省人化を図るとともに、生産性向上にも貢献していく考え。

併せて、引き続き、「鹿島スマート生産ビジョン」に基づき、ICTを活用したロボット技術の開発と現場管理手法の革新を進め、より魅力的な建築生産プロセスの実現を目指すとしている。

鹿島がタワークレーンの自動運転と遠隔操作システムをダム工事に初導入 生産性が約20%向上、安全性アップで実用性を確認

エッジAI搭載、群れで連携して働く「システム天井施工作業ロボット」を公開 テムザックと鹿島建設が共同開発 高所作業を自動化

【民間初】鹿島とBOLDLY 自動運転レベル4での車両の運行許可を取得 HICityの「道路」で自動運転バスの運行を実現へ

この記事を読んだ人におすすめ

関連する記事はまだありません