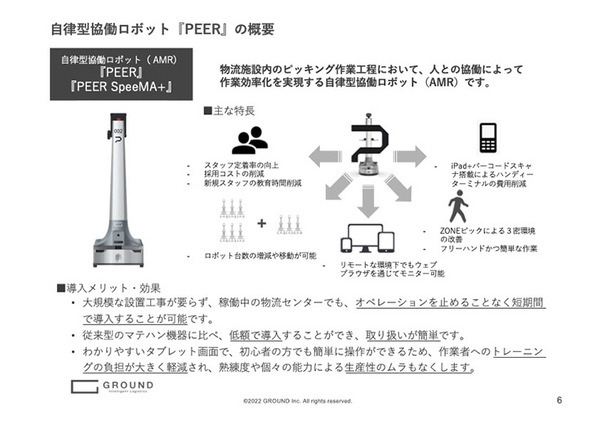

物流スタートアップのGROUND株式会社と、アパレル中心にEC物流代行を手掛けるダイアモンドヘッド株式会社は、2022年10月25日、GROUNDの物流用のAMR(Autonomous Mobile Robot。自律型協働ロボット)「PEER(ピア)」がEC(E-コマース)向けのフルフィルメントセンターで稼働している様子を報道関係者に公開した。「PEER」はGROUNDが中国メーカーと共同開発したロボットで、主に物流センターで活用されている。適した現場に導入することで商品をピッキングする作業の生産性が2倍になるという。もともと30行(オーダー)/人時だったのが、60行処理ができるようになった。

■動画

AIとロボットで最適化された次世代物流施設を目指すGROUND

GROUNDは2015年創業の物流スタートアップ。テクノロジーを活用した次世代型物流施設の実現を目指し、AIを活用した物流施設統合管理・最適化システム『GWES(GROUND Warehouse Execution System)』の開発・提供のほか、AMR等のロボットを使った物流ソリューションの提供や物流最適化のためのコンサルティングを行なっている。

GROUNDは2019年7月に「PEER」30台をダイアモンドヘッドに導入し、同年11月から「柏物流センター」で稼働させた。同社によればこれは日本国内のEC物流現場でAMRが実稼働した初めての事例。2021年4月にはダイヤモンドヘッドの事業拡大に伴い該当の業務を移した東京・江東区の「北砂流通センター」でも、そのうちの18台を移動させて、運用を開始した。これによりダイアモンドヘッドの現場でのGROUNDのAMRは、現在2拠点で合計30台が活用されている。どちらもファッションアパレル荷主企業の現場導入となっており、今回公開されたのはこのうち、北砂流通センターの現場。

■動画

ダイアモンドヘッド 北砂流通センター

ダイアモンドヘッドはECサイトのデザインや構築、受注管理や売り上げ管理などの運営、消費者行動の分析、物流倉庫の基幹システムであるWMS(Warehouse Management System)との連携、在庫管理等のサービスをワンストップで提供する3PLだ。首都圏13拠点に倉庫に隣接して撮影スタジオを設置している。

スタジオでは撮影やレタッチ、フォーマットに合わせた商品データ作成を行なっており、クライアントの新着商品が着荷したらそのまま撮影を行いデータを作成する。独自の商品データ管理システムを使うことで、一つのデータでは10以上のECモールへ展開が可能な点を特徴としている。

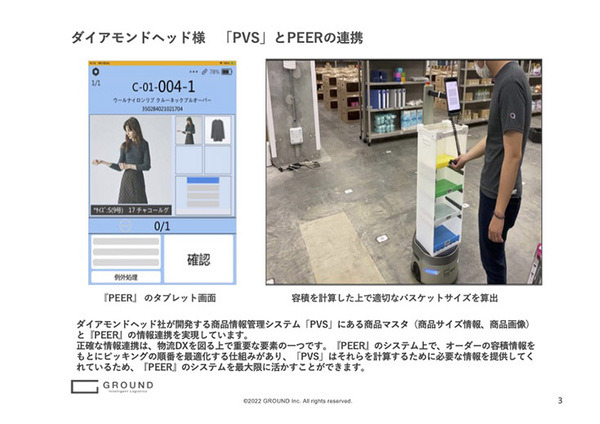

物流センターではAMRはピッキング対象の指示と、作業者の荷物運びをサポートしている。作業者はAMRに搭載されたタブレット上に表示される品物を棚からピッキングして、AMRが指示するバスケットに入れていく。そのためピッキングにおいてはデータとの連携が重要になる。

GROUNDの「PEER」のタブレットにはiPadを用いている。ダイアモンドヘッド社の商品情報管理システム「PVS」にある商品マスタ(商品サイズ情報、商品画像) とPEERを連携させることで、ECサイトの荷主向け画面に表示される実際の商品画像がピッキング作業を行うピッカーにも見えるようになっている。これによってピッカーが商品を認識しやすくなり、色違いなどのピッキングミスが減ったという。

また「最適容積算出機能」を実装している。商品情報管理システム「PVS」から提供されるオーダーの容積情報をもとにピッキングの順番を最適化する仕組みだ。たとえば、同じ衣服であってもコートとTシャツでは必要な容積が異なる。GROUNDのシステムは製品情報から適切なバスケットサイズを自動的に判断。その容積で収まるようにロボットの優先順位を動的に組み替えて移動させることができる。このように同社が得意とする数理最適化の技術を活かし、GROUND ソリューション営業本部 ソリューション営業部 マネージャーの平野一将氏は「ロボットを最大限活かすために、製品情報と連携している」点をアピールした。

会見には、ダイアモンドヘッド社と2020年6月に資本業務提携を行なって、共同でサービス設計や開発を行い、実務オペレーションも担っているSCSKプレッシェンド社 担当役員補佐 営業担当 フルフィルメントサービス担当の松本雅彦氏も同席。両社はかなり重なった機能を持っており、ノウハウや知見、リソースを共有することで、リアル店舗とECを融合した新たな購買体験を実現するOMO(Online Merges with Offline)領域をはじめ、BtoC事業における新たな価値創出に向け、新たなソリューションサービスや事業を企画・開発する予定だという。GROUNDはテクノロジーを提供する立ち位置で、ロボットの提供とシステムインテグレーションを行なっている。

アパレルECの裏側 まずは計測から

以上が大まかな流れだ。次に実際の流れを紹介する。まずはじめに撮影スタジオから。ここはダイアモンドヘッド株式会社 執行役員スタジオ事業部長の宮本耕介氏が解説してくれた。

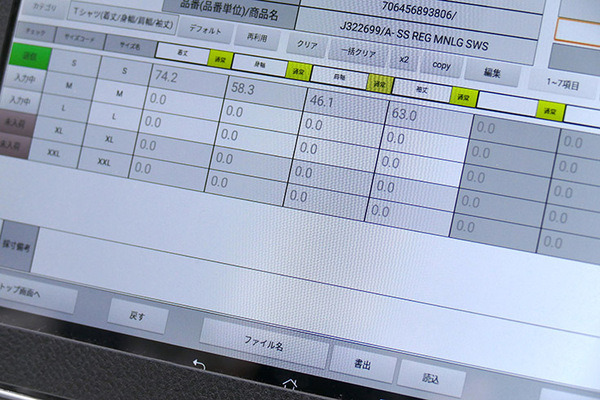

スタジオには日々、新着商品が撮影用に着荷する。そのなかで採寸数値の計測と記録、素材や原産国の記載などを行う。採寸には電子メジャーを用いる。スキャナー、電子メジャー、タブレットがBluetoothでつながっており、入力情報が商品情報管理システムのプレビューシステムに自動で同期される。

まず、タグをバーコードスキャナでー読むと、メーカーから提供されている商品マスターのデータを読み込むことができる。するとこの商品のサイズ展開などの基本データがまず読み込まれる。そして、必要な採寸データを実際に測って読み込む。電子メジャーによる計測は完了すると即座に「ピコーン」と楽しげな効果音が鳴ってタブレットに読み込まれていく。

電子メジャーとタブレットの連携は、ダイアモンドヘッドが独自開発したアプリで行なっている。「おそらく自動連携しているのはダイアモンドヘッドだけ」とのことだ。測った長さはミリ単位でそのまま読み込まれる。これにより速度も早くなるし手間もなくなるし、転記ミスもなくなる。

もちろんメーカーからのデータにはサイズが入っているのだが、ダイアモンドヘッド株式会社 取締役 EC事業本部長 今井貴志氏によれば、「お客様は実寸データを信用される方が多い。メーカーの提供データよりも実寸にこだわって作業を行なっている。それが売上に影響する」そうだ。

なお、素材や原産国などはタグを見て手で入力する。ただしプルダウンメニューなどを使って選択していく方式を取っていて、入力は容易になっている。計測が終わったらハンガーに吊るして撮影準備を行う。

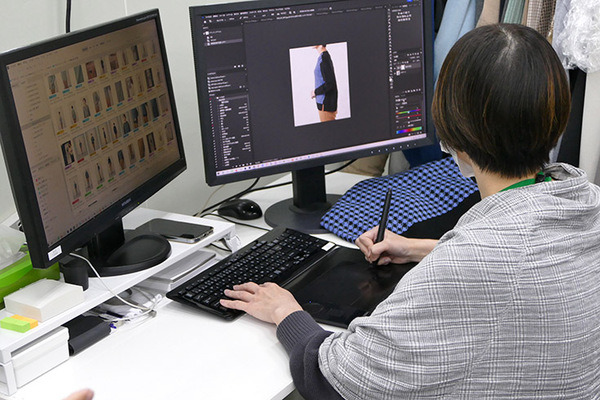

撮影はハンガーを使って吊るしで行なったり、モデルを使って行う。モデルで1日100アイテムくらい、吊りアイテムで1日50アイテム程度を撮影しているという。

撮影後はただちにレタッチを行う。撮影後の画像が表示されるので画像補正を行う。主に縦横のトリミングや実際の商品を見ながら色合わせ、ごみ取り作業を行う。通常はカメラマンが行うが、リードタイムを上げるために完全分業でレタッチャーが作業を行なっている。おおよそ1分に1カット、1日に400-500カットの処理を行なっている。ある程度自動処理は使っているが、基本的には人手で行われている。

画像が完成したあと、プレビューシステムに送られ、登録される。画像や先ほどの採寸データはリアルタイムでシステムに反映される。クライアント側でも直接この画面を見ることができ、必要であれば独自の売り文句などを書き込むことができる。その部分もダイアモンドヘッドに丸ごと任せることもできる。その場合は商品写真を見ながら特徴などをスタッフが記載する。こうして販売可能な状態になる。

最後に送信ボタンを押すと、楽天やAmazonなど複数のECモールに同時に自動連携して販売を開始することができる。これがダイアモンドヘッドの売りだ。ここで用いられている画像が、ピッキングに用いるロボット「PEER」にも表示されている。以上がスタジオの流れになる。

AMRを使ったピッキング

ここから先は、実際に販売され、注文された商品をピッキングする倉庫での流れだ。倉庫には入庫された商品が並べられた棚が900坪の倉庫内にずらっと並んでいる。PEERは18台導入されているが、1日何台使うのか、ピッカーが何人いるのかといったことは日々の業務によって異なる。

報道公開された日には、ピッカーは4人、ロボットは12台使われていた。「一人あたり三台が良いバランス」だという。ピッカーはそれぞれ割り当てのゾーンがあり、そこに待機する。

ロボットはスタートポイントから動き始め、一つの仕事が終わるとエンドポイントまで戻ってくる。帰ってきたらピッキングした商品を取り出して、次の工程に回る。ロボットはそのままスタートポイントに回り、あたらしい仕事をアサインされる。

システムはプレビューシステムのデータを元にオーダーごとに容積を概算しており、ピッキングする商品ができるだけ少ない回数でバスケットに乗り切るように、オーダーを組み合わせる。

それぞれのロボットは協調していて、互いにどの場所にいるのか、どこに向かっているのかを把握している。先にロボットがあった場合は、いったんリフレッシュして別の場所に自動で移動する。通路にモノがあったり、人がいる場合は、障害物として認識し、迂回ルートをとる。

ロボットには青いライトが付けられており、常に天井を照らしている。天井を見ればロボットがどこにいるか、どう動いているかがわかる。

「PEER」は既にこの現場導入から1年以上経っており、AWSが止まったとき以外は大きなトラブルはないという。現場からの声も全て吸い上げており、「たいていのことは改善している」とのこと。上がってきた内容はシステム改修するべきか、現場で対応するべきか検討を行なって対応している。

使い勝手は荷主の定めたルールによっても異なるので、多少カスタマイズされている。この荷主の場合はバーコードが3段になっていて、一段目を読んで2段目を読まないとカウントアップしない。そこで最初はハンディスキャナーを使っていたが、今は使い勝手が良さそうなBluetoothスキャナーが採用されている。ピッカーさんからはハンディスキャナーには戻りたくないという声が多いそうだ。また、高いところに吊るされているハンガーを取るための、フックのついた棒が付けられていたのも現場の工夫だ。

タブレットに安いAndroidではなく、iPadを使っていることはGROUND平野氏のこだわり。「発色が美しいし、タッチしたときの反応が気持ちいい。ピッカーの立場からするとスムースなほうが気持ちいい。タクトタイムにも繋がるだろう。開発側からすると無視されがちなところだが、そこにはこだわった」(GROUND 平野一将氏)。

ピッカーの歩数が多い現場では効果を発揮

実際の活用においてはロボットの動きは把握できるが、人の動きは読めないので、人をどのように組み合わせるかがポイントになる。特定の部分だけにオーダーがヒットするようなケースではAMRはあまり必要ない。いっぽう、ロングテールと呼ばれる売れ方で、全体にオーダーが分散するようなケースの場合は、ピッカーの歩数が多くなりがちなのでAMRが効果を発揮する。そのような現場に対してアピールしているという。ロボットの動きそのほかも数値化されてデータとして把握することができる。

なおこの倉庫では入荷は週に四回、出荷は毎日行われており、もし1日分が早く終わったら翌日分のデータが回ってきて出荷作業が行えるようになっているという。

■動画

いかに人とロボットを協働させるか、ロボットで効果を出しやすい現場とは

GROUNDの平野氏は「いかに人とロボットを協働させるか。ロボットで全てが自動化されるわけではないが、オペレーションを止めることなく短時間で導入できる」と述べ、今後、より大型の商品のピッキング・搬送に対応するモデルを投入する予定だと紹介し、「今後も拡張性を持って進めていきたい」と語った。

ダイアモンドヘッドの今井氏は「コストバランスとしては、まだまだ課題があるが、業務的な面では助かっている。アパレル出荷現場は品種が多い。繁忙期と閑散期の変動も激しく、セールのタイミングではプロパー人員だけでは足らないため派遣会社を頼むこともあるが、『PEER』では初めての方でもピッキングがしやすい。習熟度がなくても写真が出るので商品を間違いにくい。すぐに出荷作業に回せる」と語った。

SCSKプレッシェンド社 の松本雅彦氏も「初めて現場に来る人にとっては、広い倉庫のなかでロケーションの番地やハンディ端末の使い方を覚えるのは大変だ。また人手不足の昨今なので、派遣されてくる人も習熟度がない人が多く、ミスピックをしては管理者が元に戻す余計な作業が発生してしまうこともある。だがPEERであれば、iPadを使うことで違和感なく作業できる」と評価した。

ロボットは連続稼働すればするほどメリットがある。そのためには、ある程度の物量がある現場でなければ、コストメリットが出ない。いっぽうで十分活用できているという認識もあるという。また、ROI(投資収益率)だけではなく先進的取り組みとしての付加価値もあると語った。

平野氏は「生産性を上げるには現場特性が重要。たとえば高頻度商品が出荷の9割を占めていたり、毎日出る製品が固められているような現場ではAMRを使う必要がない。AMRは歩行を最適化するもの。つまり人が歩かなくてもロボットが持っていってもらえるようにするもの。歩行が多い現場には適している」と強調した。GROUNDではそのような強みを発揮できる現場に対してアセスメントや効果試算を行うことで改善提案を行なっているという。

いま、AMRは競合他社も多く、特に一年くらい前から非常に活発に導入が進められ始めている。平野氏は「AMRのニーズを市場が認知し始めたところだと思う」とコメントし、GROUNDではこれまでの実績をアピールしつつ、今後、GWESでPEERとの連携機能を拡張していく予定で、「GWESを基盤にした次世代物流システムというかたちで差別化していきたい」と語った。