東京ロボティクスは、物流倉庫向けのソリューションとして、移動マニピュレータを用いて棚からカゴ車等へ商品を無人搬送する「Torobo GTC」の提供を開始したと発表した。

人手の介在をなくすことで人件費の削減と24時間の無人運用を可能に

物流施設向けのピッキング支援システムの多くはGTP(Goods-to-Person)と呼ばれ、ピッキングステーションの設置と、そこにおける作業者による商品受け取りを前提としています。そのため、省人化が不十分という課題があった。

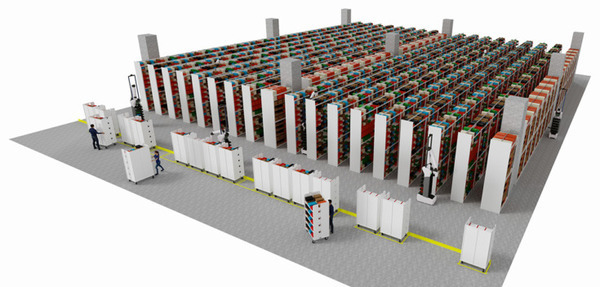

今回東京ロボティクスが提供を開始した「Torobo GTC」は、商品の運搬先をカゴ車等にすることにより人手の介在をなくし、さらなる人件費の削減と24時間の無人運用を可能にしている。

また、商品の直接ピッキングによる棚上の稠密な配置と、約3.9メートルの高さまでのリーチを可能にすることで、高い保管効率も実現。その他、ロボット1台あたり60pcs/h前後のスループットが出せる点や、既存の棚を転用することで初期費用を抑えられる点、逐次導入によるスモールスタート、お客様環境へのカスタマイズなどのメリットがある。

最初のソリューションとしては、箱類(特に靴箱)のピッキングにフォーカスしているが、順次バリエーションを増やしていく予定とのこと。

Torobo GTCの概要と無人作業の流れ

顧客ののWMS(Warehouse Management System)と連携し、ロボットが自動的に以下の作業を実施する。

1.商品補充:商品をカゴ車等から取り出し棚に格納

・作業者は入荷・検品済の商品が入ったカゴ車を所定の位置に設置。

・ロボットは商品をカゴ車からピックした後、運搬し、棚に補充。

2.商品出荷:商品を棚から取り出しカゴ車等に格納

・ロボットは指定された出荷単位/バッチ単位に商品をカゴ車に振り分けて積載。

・ピックが完了したカゴ車は作業者が次の工程に運ぶ

3.棚卸し

・定期棚卸しや循環棚卸しなど、ご要望に応じて対応。

特徴と利点

1:カゴ車等を介した棚入れ・出荷ピック

→利点:人件費の削減、ピッキングステーションが不要

2:商品の直接ピック

→利点:棚上の稠密な配置による高い保管効率

3:出荷単位またはバッチ単位ごとに振り分けてカゴ車等に積載

→利点:後段でのソートを極力削減

4:高いスループット(ロボットの最大走行速度3m/sで1台あたり60pcs/h前後をピック)

→利点:少ないロボット台数で高い生産性を実現

5:コンパクトな足回り(棚間の通路幅:850~900mm、小さな旋回半径)

→利点:高い保管効率

6:高さ約3.9mの棚の活用

→利点:高い保管効率

7:顧客が保有する既存棚の使用も可能

→利点:初期費用を削減

8:自動棚卸しの実施(定期棚卸し、循環棚卸し)

→利点:人件費の削減

9:バッテリー交換ステーションの導入(バッテリーの充電時間を削減)

→利点:ロボット1台あたりの生産性向上

10:ロボットやソフトウェアが全て内製のためカスタマイズが可能

→利点:顧客の環境に最適化

ロボットタイプ

現在、高さ3.9mリーチタイプ(TG-L)と高さ2.6mリーチタイプ(TG-S)の2種類を提供しているが、顧客の環境に応じてカスタマイズが可能。

ハンドリング対象

まずは「靴箱」「箱入れされた家電」「箱入れされた工業部品」「カートン全般」のような箱類にフォーカスをしているが、今後は箱類以外の物品も扱うことを検討しているとのことだ。

運用例

入荷~補充

・(夕方)入荷・検品した商品を作業者がカゴ車に入れ、GTCエリアの所定の場所に配置

・(夜間)ロボットが入荷用カゴ車から商品をピックし、棚入れ

注文~出荷

・(前日)注文受け付け

・(夜間)ロボットが棚から商品をピックし、出荷用カゴ車に出荷単位/バッチ単位で格納

・(翌朝)作業者が出荷用カゴ車をGTCエリアから引取り、後工程へ運搬

※日中も同様に入荷~補充~出荷を繰り返す

東京ロボティクス、モバイルマニピュレータ型ロボット「Torobo GTP」で物流倉庫でのピッキング自動化に参入 人との共存ではなく完全自動を狙う

リニア駆動型ロボット倉庫を開発するCuebus、シリーズBで2.3億円の第三者割当増資を実施

ユニークで革新的なピッキング用自動搬送システム『ツインピック』を開発 ユアサ商事、Phoxter、プラスロジスティクス

日本通運が都市型倉庫に「t-Sort」を導入 商品を搬送して自動仕分けする小型の無人搬送車(AGV) プラスオートメーション

アスクルの大型倉庫にPopPickソリューションを318台納入「高密度収容や庫内作業効率化」をサポート ギークプラス

シャープと東北大学 「量子アニーリング」を応用した「自動搬送ロボットの多台数同時制御」を研究開始 2025年度中の実用化目指す

スマート物流関連記事

東京ロボティクス株式会社