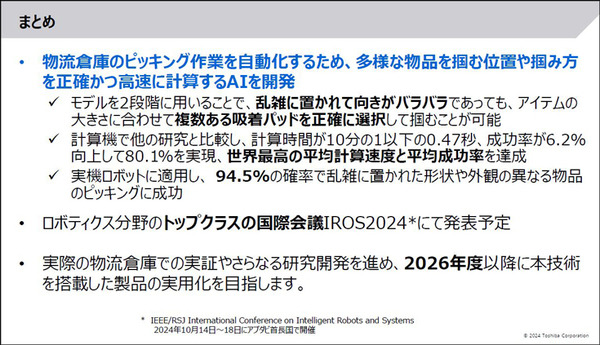

東芝は、深層学習を用い、複数の吸着パッドを持つロボットハンドが様々な形状の物品をつかむためのAI技術を開発したことを発表した。このAIは、ロボットハンドがつかむ位置、つかみ方(把持計画)、いくつの吸着パッドで把持することが最適か? などを正確に、かつ高速に計算し、最適な方法で把持できる。

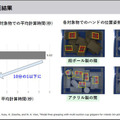

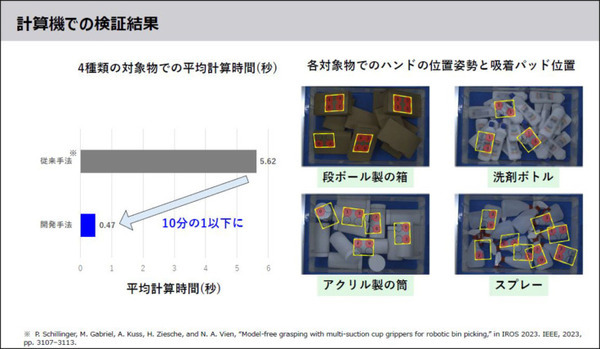

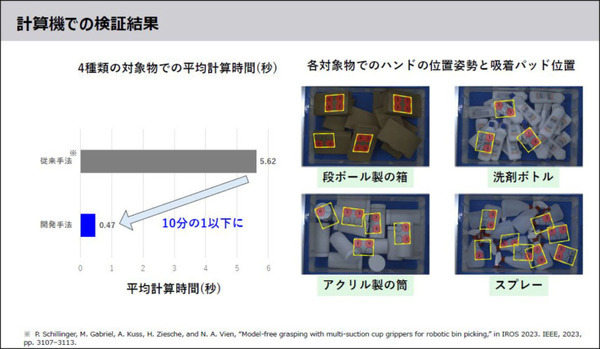

東芝は、このAIの有効性を計算機で検証したところ、計算時間は10分の1以下の0.47秒と短縮されることがわかった。また、成功率は6.2%向上し、80.1%を実現した。これは、世界最高の平均計算速度と平均成功率に達しているという。

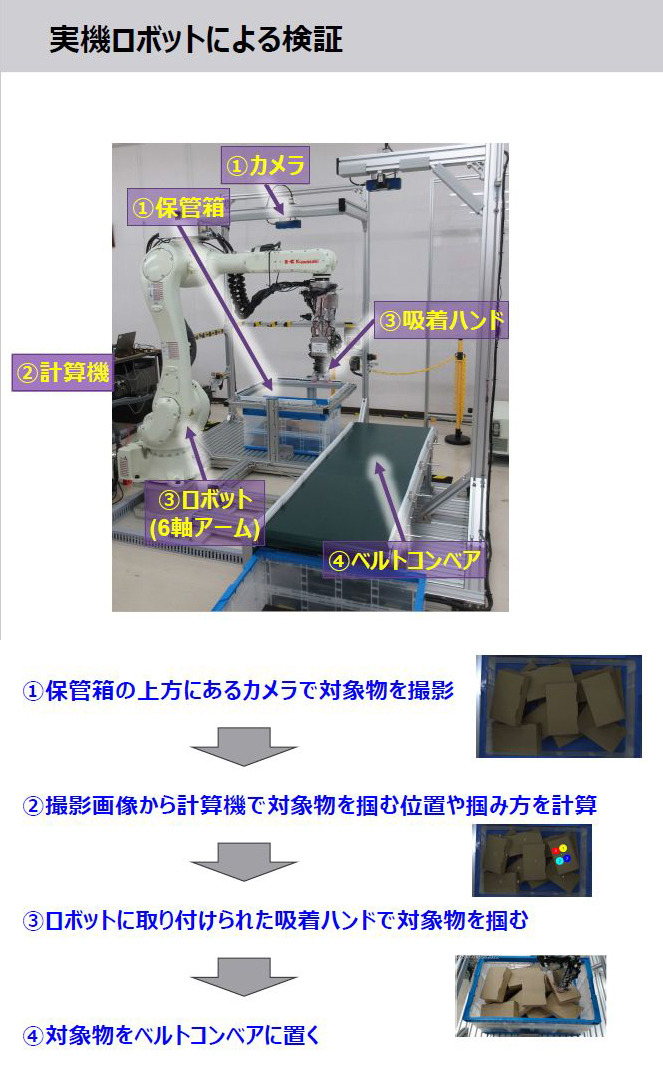

また、このAIを実機のピッキングロボットに適用し、ピッキング作業を行ったところ、94.5%の確率で乱雑に置かれた(バラ積みされた)形状や外観の異なる物品のピッキングに成功し、実用化レベルであることを確認した、としている。

東芝はこの技術の詳細を、10月14日から18日にかけてアブダビ首長国で開催されているロボティクス分野で世界トップクラスの国際学会「IROS(IEEE/RSJ International Conference on Intelligent Robots and Systems)2024」にて発表。

また、東芝は今後、実際の物流倉庫での実証やさらなる研究開発を進め、2026年度以降にこの技術を搭載した製品の実用化を目指す。

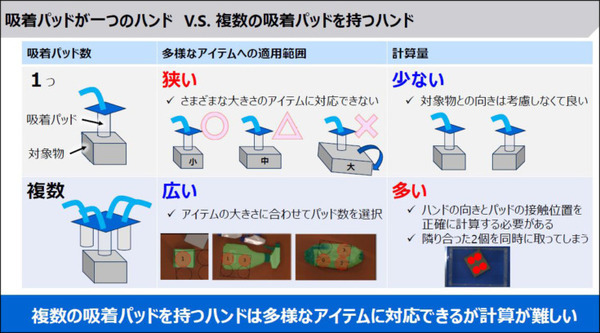

吸着パッドを複数使うロボットハンドの利点と今までの課題

今回、東芝が発表した技術のポイントのひとつが「複数の吸着パッドを持つロボットハンド」という点。

物流倉庫では、ピッキングする対象物の形状が様々のため、形状や姿勢に合わせて、柔軟にピッキングする技術が求められている。多くの場合、単一の吸着パッドや複数の吸着パッドでも独立して動作しない機構が多く使われている。複数の吸着パッドを使用すると、大きなアイテムでも把持できるメリットがある一方で、ハンドの向きや吸着パッドの位置を正確に計算しないと把持できない可能性も高まり、隣り合った複数の物品を誤って同時に把持してしまうおそれもある。それらの課題を克服するために、計算が複雑化してしまうという難点もあった。

ピッキングロボットと「把持計画」、「位置推定」と「姿勢推定」

ピッキングロボットは、正確な把持計画を計算することで効率的かつ確実に物体を取り扱うことができる。

「把持計画」は、ロボットが物体を正確に掴むための「位置推定」と「姿勢推定」から計算する。

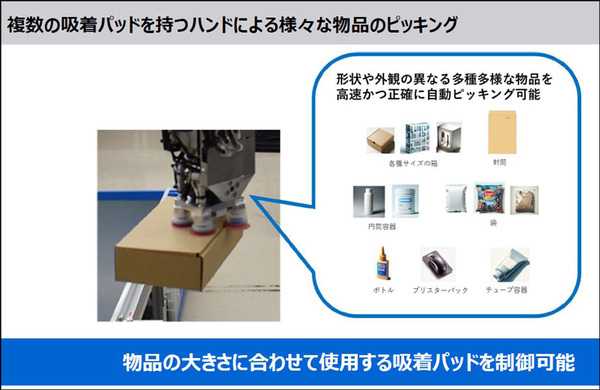

これにより、封筒や書類などの平面の物品から、各種サイズの箱や円筒容器、チューブ容器やブリスターパックなど、高さや奥行、凹凸のある物品など、形状や外観の異なる多種多様な物品をロボットハンドで高速かつ正確に自動でピッキングすることができるようになる。

また、学習にあたっては技術者によるプログラミングが不要で、ロボット導入後に対象物の種類が増えた場合でも追加学習が容易となり、ロボット全体のコスト低減にもつながるものを研究してきた。

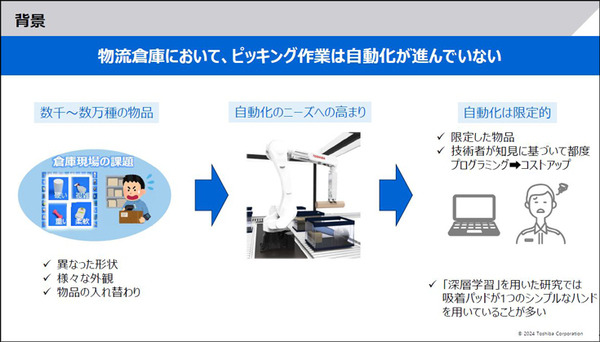

複数の吸着ハンドは有効だが、精度向上には複雑な計算が必要

近年、EC(電子商取引)市場は拡大の一途をたどる一方、国内では人口減少に伴う労働力不足が深刻化しており、物品の搬送など物流倉庫内の様々な作業で自動化が求められている。しかし、顧客からの注文に従って物流倉庫内の保管箱から物品を取り出す「ピッキング作業」は、大規模な物流倉庫では数千から数万種の物品を扱っており、それぞれ異なった形状や外観にロボットが対応することは困難で、実用化されているピッキングロボットの多くは、対象物が同じ形状や平面の物品に限定し、それぞれ対象物品ごとに、技術者が知見に基づいて、位置や向き・姿勢を検出する「認識」や、把持する位置を計算する「動作計画」などのプログラムを組んで設計・開発しているケースが多い。物品の特徴ごとにプログラムを用意するコストがかかるため、技術者によるプログラミングが不要で、多種多様な物品を取り出せるロボット技術が期待されている。

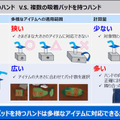

こうした背景から、従来技術者が知見に基づきプログラムしていた対象物の認識や動作計画に、「深層学習」を活用する研究開発を進めた。ロボットによるピッキング手法は、吸着パッドを使って対象物を吸着する「吸着ハンド」や、人間の手に似た複数の指を持つグリッパーで対象物を挟み込む「挟持ハンド」などが知られているが、柔軟性・操作性・動作速度や、デリケートな物品の取り扱いの観点で、この研究では「吸着ハンド」に着目した。多種多様な対象物を扱うには単一よりも、複数の吸着パッドを有するハンドを使用するのが効果的としているが、従来の技術では複数の吸着パッドのハンドは動作の計算に時間がかかったり、接触する箇所を間違えると、搬送中に対象物を落下させてしまったり、誤って2個取ってしまうなど、精度が不十分という課題があった。

把持する位置を2段階で行う

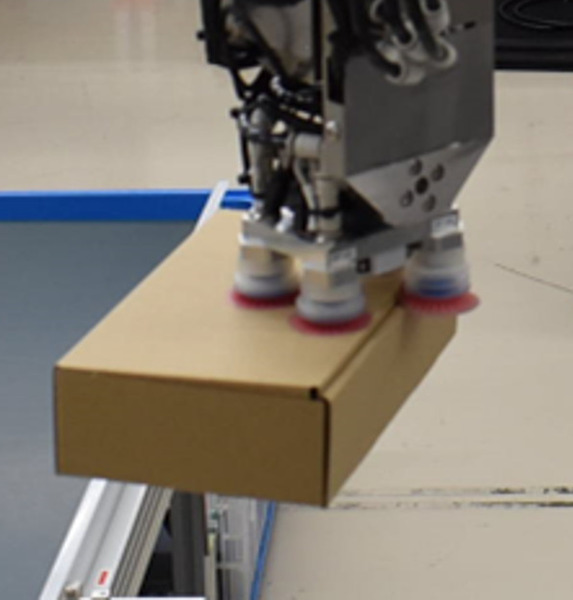

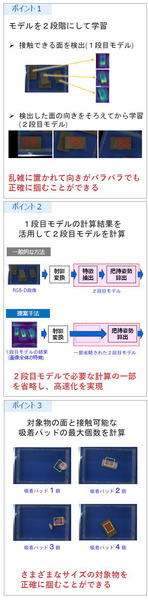

そこで東芝は、深層学習を使い、技術者によるプログラミングが不要で、複数の吸着パッドを持つハンドが対象物の形状に合わせて把持する動作を、正確かつ高速に計算可能な AI技術を開発した。この開発では4つの吸着パッドを持つハンドを用いて、それぞれの吸着パッドを個別に制御することができる。吸着パッドをいくつ使うか、またどれを使うかといった計算を対象物のサイズや形状に合わせて行うことができるように設定した。

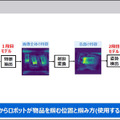

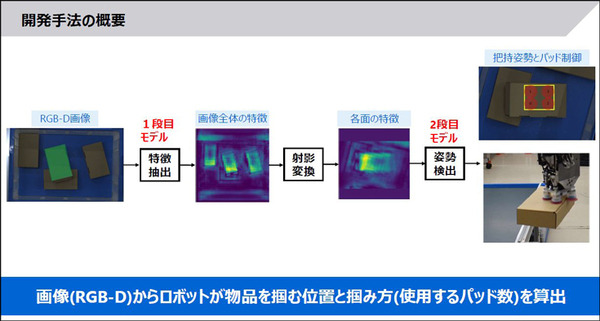

従来の手法では、対象物を画像として写し、吸着パッドの吸着候補位置を推定する計算を繰り返して行い、その中からベストな把持位置を決定していた。その方法だと、吸着位置の計算に時間がかかる。今回、開発した手法は、ハンドが対象物に接触できる面を検出する1段目のモデルと、検出した面の法線方向に基づいて射影変換(法線方向に基づく射影変換は、傾いて写っている面に対して真正面から見たように加工した上で計算する)させた画像からハンドの向きと吸着位置を決定する2段目のモデルで構成した。

計算時間は1/10に短縮

1段目のモデルで出力される情報(特徴マップ)を 2段目のモデルの計算にも活用することで、繰り返しの計算が不要となる。そのため、一回で把持可能な吸着位置を特定することが可能となり、計算時間を大幅に短縮することに成功した。

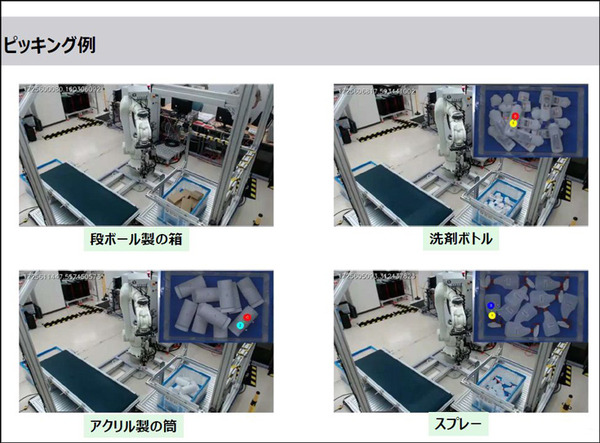

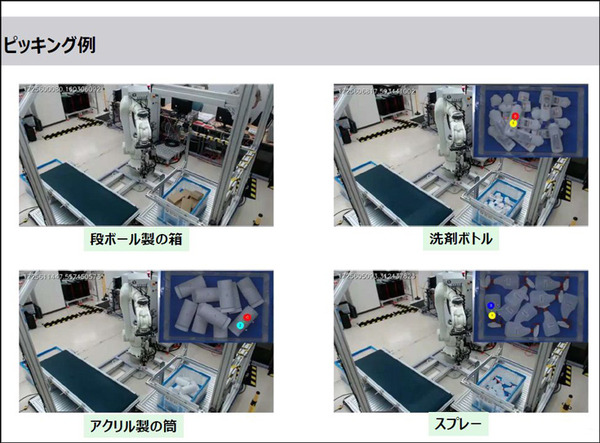

高速性も実証した。段ボール箱、洗剤ボトル、アクリル製の筒、スプレーの4種類の対象物で把持する時間を計測した結果、従来5.62秒かかっていた計算時間が、0.47秒まで短縮することができた。

また、従来技術では対象物が密集している場合に精度が低下する傾向があったが、同社の独自技術により、対象物の傾きに合わせたハンド姿勢の正確な学習を行い、物体の向きがバラバラで乱雑に置かれている場合でも、正確に把持することが確認できた。

同社は、AIに実際のロボットに搭載したカメラから取得した画像約4千枚を事前学習させた。そのAIに272枚の画像を対象に把持位置の計算時間と精度を検証・評価したところ、同様の先行研究例の計算時間 5.62 秒、成功率 73.9%と比較し、計算時間は0.47秒と10 分の1以下、成功率は80.1%と6.2%向上し、世界最高の平均計算速度と平均成功率を達成した(図3)。また、このAI を実機ロボットに適用したところ、94.5%の平均成功率で対象物を把持することができ、実用化レベルであることを確認した。

これにより、封筒や書類などの平面の物品から、各種サイズの箱や円筒容器、チューブ容器やブリスターパックなどの高さや奥行、凹凸のある物品など、形状や外観の異なる多種多様な物品をロボットで高速かつ正確に自動でピッキングすることができるようになる。

また、学習にあたっては技術者によるプログラミングが不要なため、ロボット導入後に対象物の種類が増えた場合でも追加学習が容易で、ロボット全体のコスト低減につながるとしている。

前述のように、東芝はこの技術の詳細を、10月14日から18日にかけてアブダビ首長国で開催されているロボティクス分野で世界トップクラスの国際学会「IROS(IEEE/RSJ International Conference on Intelligent Robots and Systems)2024」にて発表。

また、東芝は今後、実際の物流倉庫での実証やさらなる研究開発を進め、2026年度以降にこの技術を搭載した製品の実用化を目指す。