NTT(日本電信電話株式会社)は、 光通信用デバイスの製造工程で使用する「半導体薄膜の成膜条件」(原料ガス量)を、半導体物性の知識を取り入れた「ベイズ最適化」と「機械学習(AI)」によって自動導出する手法を発表した。

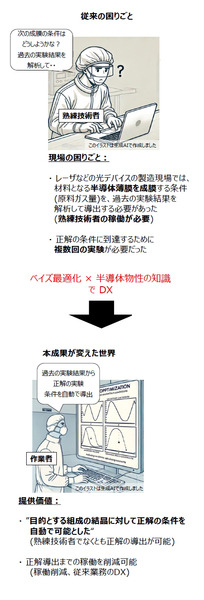

これにより、製造プロセスにおいて、従来は熟練者が何度かテストと調整をおこなった上で決定する組成の半導体薄膜を効率的に成膜できるようになり、光通信用デバイスの製造コストの削減が期待できる。本手法は光通信用デバイスの製造業務のDX化に貢献するとしている。

従来の課題と今回発表の成果

AIの一種「機械学習」は材料の研究分野でも注目されていて、「マテリアルズインフォマティクス(MI)」が急速に発展、材料の効率的な作り方や性質の理解に役立っている。

NTTではこれまでに、「ベイズ最適化(Bayesian Optimization : BO)」という機械学習を 用いて、世界で初めて超高品質な酸化物薄膜(SrRuO₃)の作製に成功した。今回はその技術に半導体物性の知識を組み合わせることで、光通信や光電融合デバイスに使用する化合物半導体薄膜の成膜をより効率的に行うことに成功した。同社は「半導体物性の知識を導入したベイズ最適化(Physics-informed Bayesian optimization, PI-BO)」と呼称する。

この成果は、少ない回数で目的とする組成の結晶成膜条件が得られることや、従来は経験に頼っていた成膜条件の効率的な探索技術を次世代に継承するという観点で、ものづくりの現場の課題を解決するものであり大きな意義を持つ、としている。

技術のポイントと研究の成果

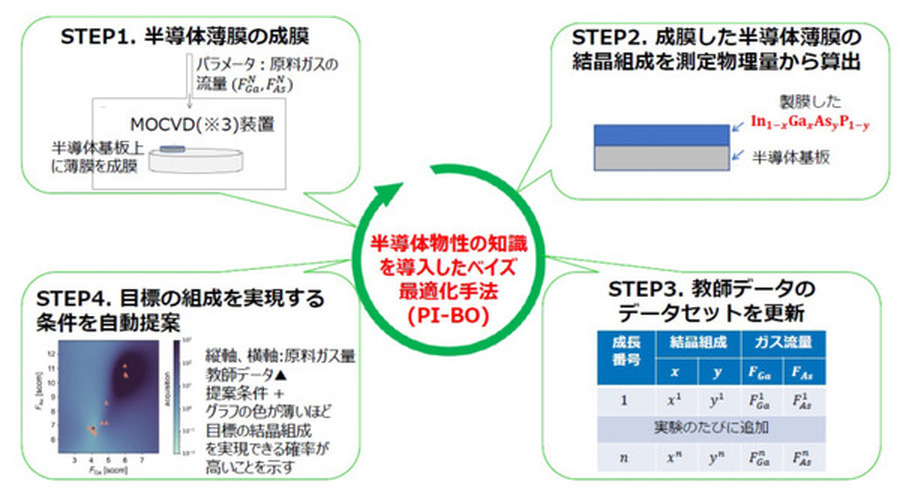

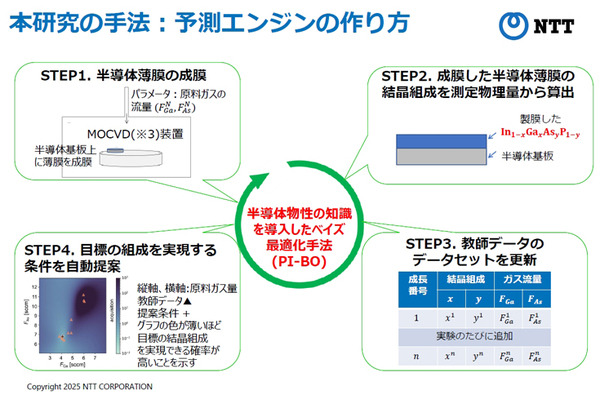

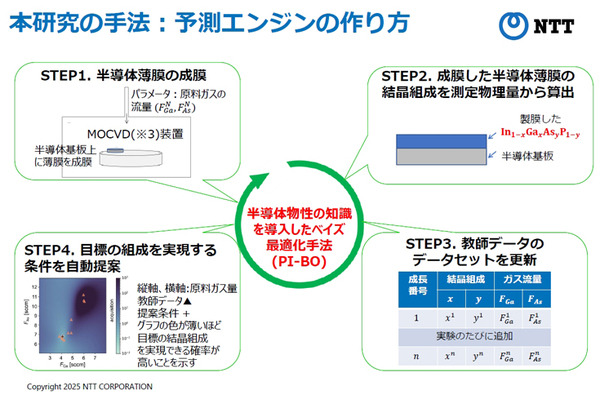

一般に化合物半導体薄膜は、下図の「STEP1」に示すように成膜する。土台となる半導体基板を真空装置に導入し、数百度の温度下で、原料ガスを基板表面に供給する。基板表面で吸着する原料原子の量を調整することで、目的とする組成の結晶薄膜を成膜する。この方法を「MOCVD法」とよび、今回は光通信用デバイスで広く用いている化合物半導体材料(インジウムリンInP)基板上にインジウムガリウムヒ素リンの成膜を行なった。

半導体物性の知識を導入したベイズ最適化 (Physics-informed Bayesian optimization, PI-BO)は、最小限の試行で最適解を見つける機械学習手法。今回提案する手法は、目的とする組成の結晶を成膜するための原料ガス量を高精度に予測する。

下図は化合物半導体薄膜の成膜条件を自動提案するための流れを示すもの。自動化は以下の4つのSTEPで行うという。

STEP2:成膜した結晶の測定可能な物理量(バンドギャップ波長と格子定数)より結晶組成を導出

STEP3:原料ガス量(FGa, FAs)と結晶組成(x,y)を教師データセットとして成膜ごとに更新

STEP4:教師データセットを用いてBOを行い、目的の結晶組成を得るための原料ガス量を導出

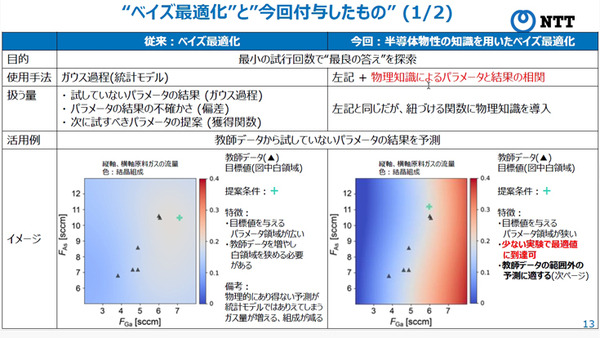

半導体物性の知識を導入したベイズ最適化(PI-BO)は 実験結果を教師データとして、目的とする化合物半導体薄膜の成膜条件(原料ガス量)を自動で導出するエンジン。従来のベイズ最適化に対して予測の精度を高めるために、測定可能な物性値から結晶組成を導出し、原料ガス量との関係に紐づけている

1.結晶組成と原料ガス量の紐づけ

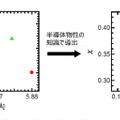

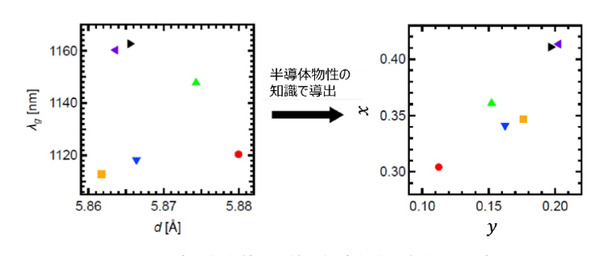

1つ目の工夫は、上図の「STEP2」で表現しているように結晶組成と原料ガス量を紐づけた点。従来手法は、原料ガス量とバンドギャップ波長や格子定数を未知の関数で紐づけていた。

今回成膜の対象とするIn(1-x)Ga(x)As(y)P(1-y)の結晶組成(x,y)は下図に示すように測定可能な値であるバンドギャップ波長(g)、格子定数(d)から、半導体物性の知識で導出可能。

2.線形性を付与したBO

2つめの工夫は、原料ガス量と結晶組成の間に線形性の関係を付与した点。

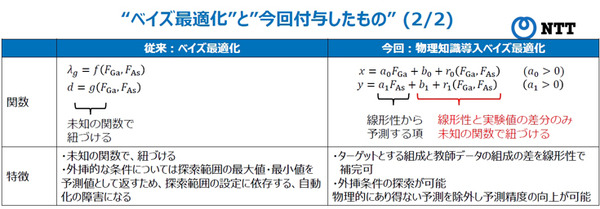

従来BOの関係式:

バンドギャップ波長 = 未知の関数 (原料ガス量)

格子定数 = 未知の関数 (原料ガス量)

PI-BOの関係式:

Gaの結晶組成 = 線形の関数 (原料ガスGa量) + 未知の関数 (原料ガスGa,Asの量)

Asの結晶組成 = 線形の関数 (原料ガスAs量) + 未知の関数 (原料ガスGa,Asの量)

上の式で示すように、従来のベイズ最適化は、バンドギャップ波長や格子定数と原料ガス量の関係を未知の関数で紐づける。そのため、例えばGa原料のガスを増加させたにもかかわらず、Ga組成が減るといった誤予測をする場合があった。

今回使用したベイズ最適化(PI-BO)は、該当する材料の結晶組成と該当する原料ガス量の間に線形性の関係を紐づけ、線形性からずれる量について未知の関数を紐づける。ターゲットとする結晶組成と教師データの結晶組成の差を埋める原料ガス量の予測精度の向上が可能という。

今後の展開

今回の研究と実験で、半導体物性の知識を用いたベイズ最適化手法を用いて目的とする組成の結晶を成膜するための原料ガス量を自動提案するエンジンを実現した。この手法を、光通信用デバイスや光電融合デバイスの材料となる半導体薄膜の製造現場に広く展開することで、製造業務のDX化を進めていく。

また、この技術を普及させ、これまで熟練の技術者に頼っていた半導体薄膜の製造ノウハウをデータとして蓄積し、次世代への技術継承に資するものとしていく。

その結果、光通信用デバイスを安定して供給するためのサプライチェーンの強靭化につなげていきたい考えだ。