搬送ロボット向け非接触給電システム

二日目の10月31日には「桁違いの生産性向上を実現するロボティクスソリューション」と題して、パナソニック株式会社

オートモーティブ&インダストリアルシステムズ社 技術本部 エネルギーソリューション開発センター 統合システム開発部

開発2課の高橋英治氏が講演し、非接触給電システムについて紹介した。

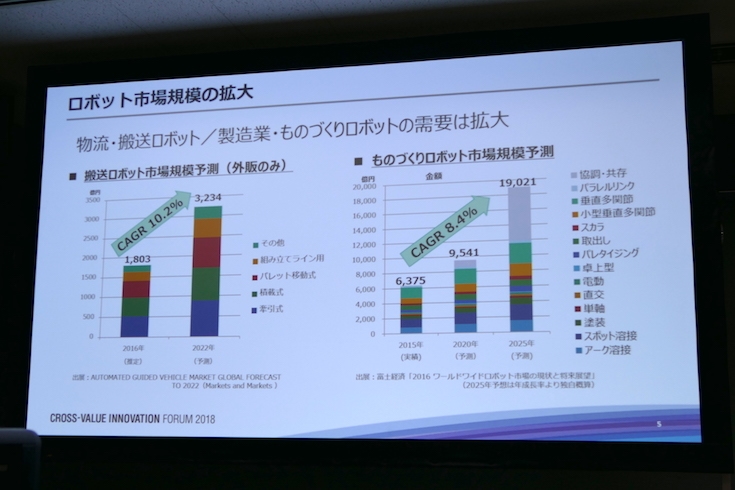

協働ロボットや搬送ロボット利用の背景には人件費高騰や労働力不足があり、自動化システム、ロボットの導入は今後ますます加速する。また稼働率をあげることで効率的活用を実現することが必要になる。

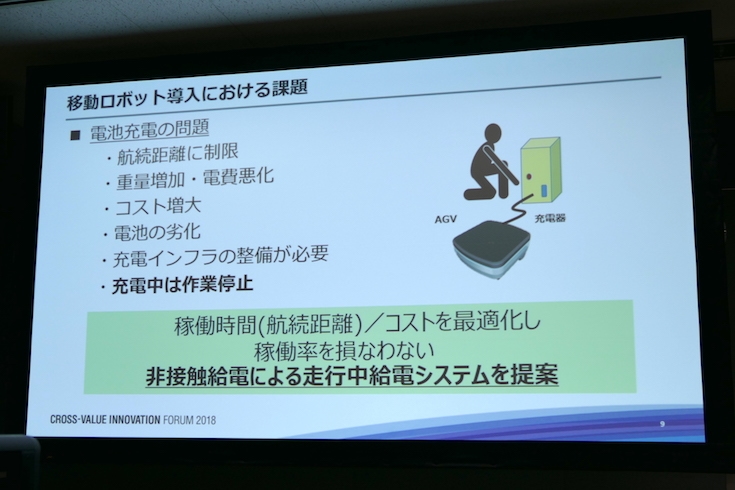

AGVのような移動ロボット導入には充電の問題がある。移動ロボットは当然、バッテリーで駆動する。人が介在しないシステムならば自動で給電しなければならない。だが電池で駆動するシステムには航続距離に制限がある。たくさん電池を積むと自重は増加して、ロボット自体の燃費(電費)が悪化する。また電池自体の維持コストもかかる。充電中は作業を停止しないといけない点も課題だ。

そこでパナソニックとしては、走行作業中に給電できる「非接触給電システム」を開発している。稼働時間とコストを最適化して、かつ、稼働率を損なわないシステムだという。

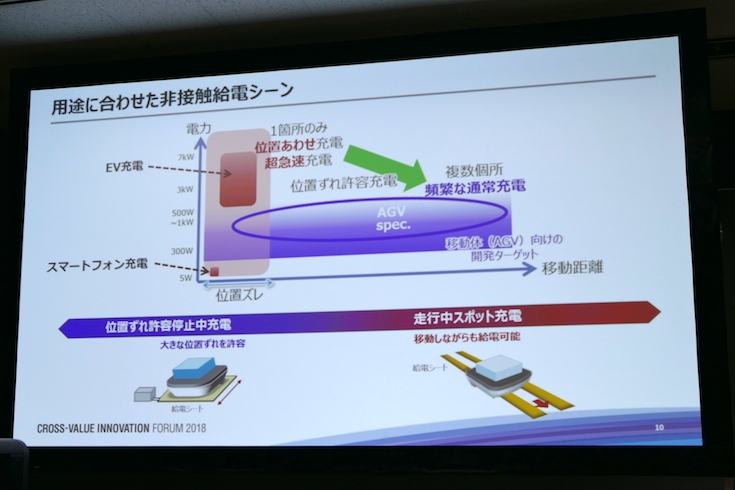

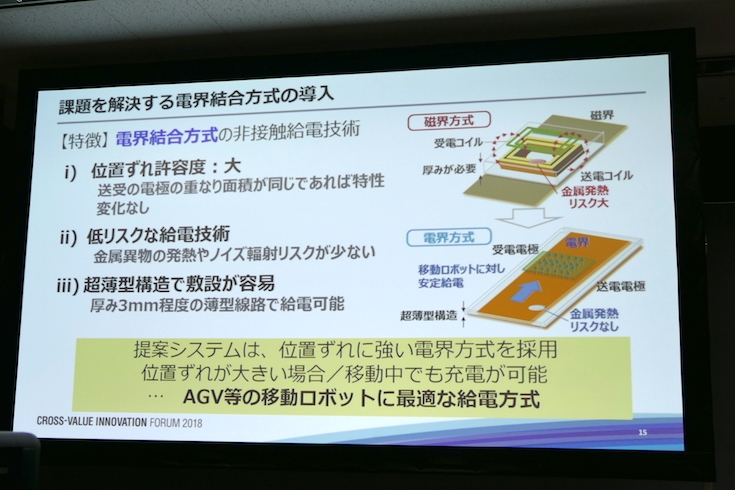

非接触給電システムは様々なところで提案されている。どのくらいの電力を給電できるか、そして位置ずれをどのくらい許容できるかが導入指標になる。搬送用AGV向けとしては、位置ずれを単に許容するのではなく、動いているときにも給電できればベターだ。

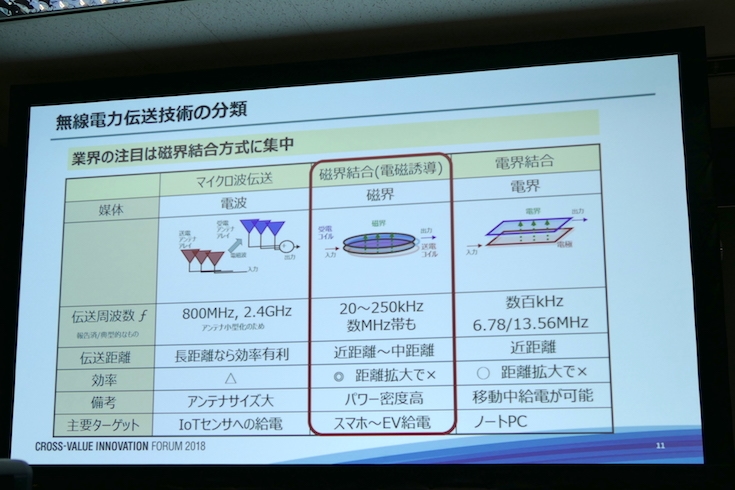

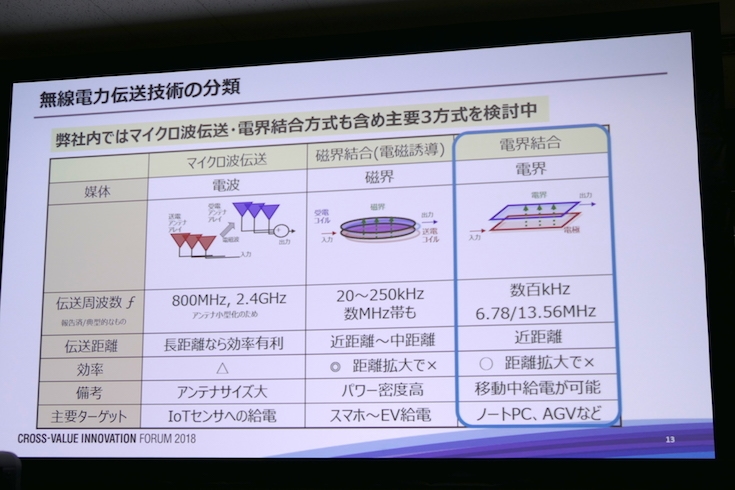

一般的な非接触給電システムは現実的には「磁界結合型」に集中している。比較的距離も飛ばせて、それなりに効率も出るからだ。では移動体に対してもそれがリーズナブルなのかというと課題がある。送受電コイルの位置ずれが許容できないし、エネルギーをやりとりするコイル間に金属が入ってしまうと異常発熱する。また床敷設が難しく、設置場所の変更が容易ではない。もし、位置ずれに強く、その他の課題を解決した方式ならば適用分野は拡大することが期待できる。

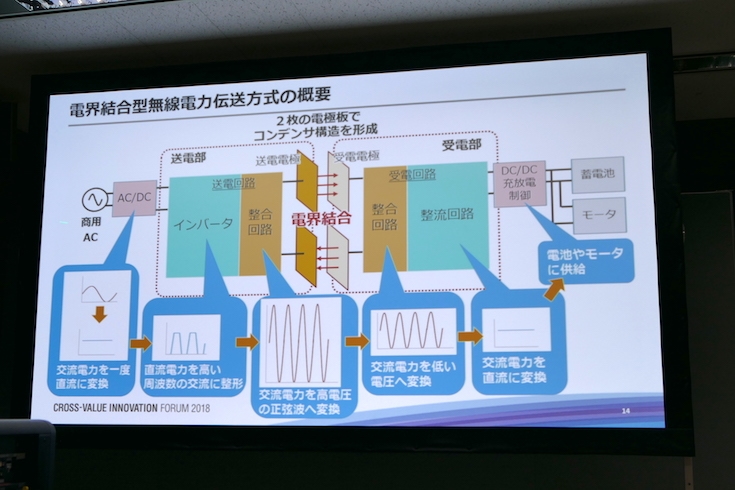

そこでパナソニックでは「電界結合型」に着目した。非接触で電力をやりとりするアンテナの金属板どうしのあいだでコンデンサのようなものを形成して、エネルギーをやりとりする方式である。

具体的には交流電力を一度直流に変換したあと、周波数の高い交流波形に整形する。それをさらに整合回路で非常に高い電圧の正弦波に変換する。周波数が高く電圧が高いほうがエネルギーのやりとりがしやすいからだ。それを受け取る側で低い電圧に変換し、さらに直流にして、電池やモーターに供給する。原理的に、対向する金属板同士の面積が変わらなければ電力送受の効率は変わらない。つまり大きな電極板の上で小さな電極板を動かせば効率は変わらない。それをAGVに利用する。金属板は厚さ3mm程度の薄い金属板で十分なので、前述のような課題をクリアできるという。

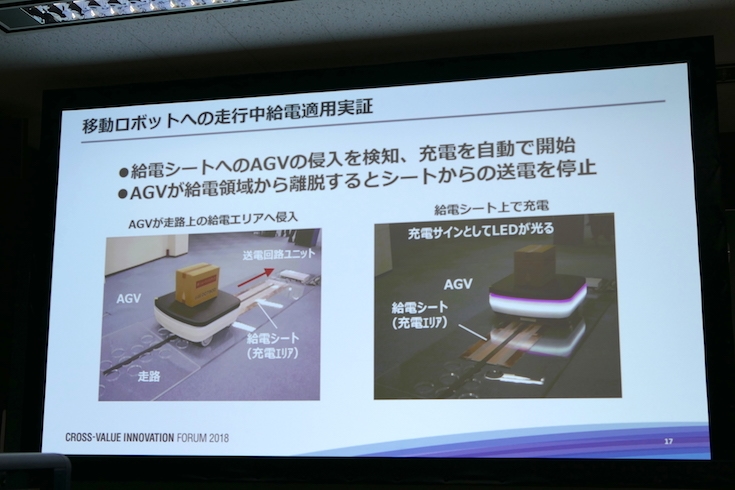

実際に移動ロボットに適用することを想定した場合、高周波回路と電極シートを工場の床の数カ所に設置し、AGV側に受電アンテナと回路ユニットを搭載して運用することになる。

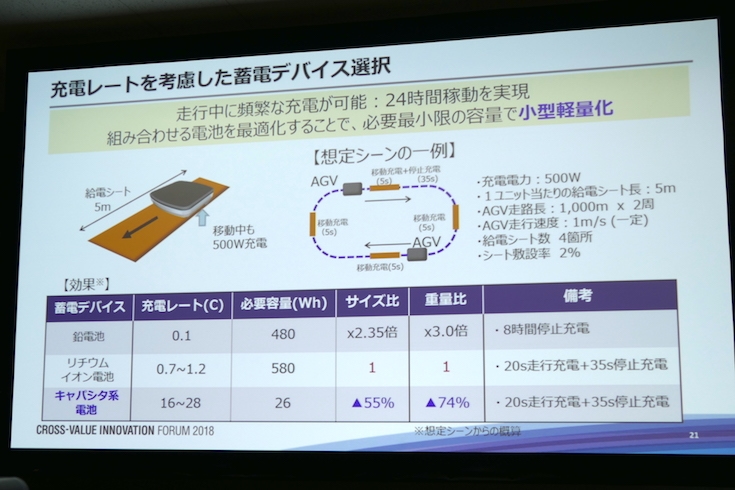

このようなシステムを物流倉庫に設置することを考える。従来は定置充電だったものが、AGVは給電シート上を通過するたびに頻繁に充電されるので、充電スペースが不要になり、ロボット本体の稼働率も向上することが期待できる。搭載する電池の容量も必要なぶんだけ搭載すればいいので、試算すると、従来は20Ahくらい必要だったものが4Ah程度ですむようになるという。必要最小限の容量の電池を積むことで小型軽量化が実現できる。充電レートの高いキャパシタ系電池を使うこともできるようになり、そうなると電池サイズと重量は従来比半分以下と大幅に下げることができる。

ケーブルレスの非接触化ユニット

製造業向けはどうか。人協調・共存ロボット市場の立ち上がりで、ロボット活用・採用用途が拡大している。また柔軟な生産システムへのニーズが拡大している。ロボット自体の性能も向上しており、どんどん複雑な作業ができるようになっており、ロボットを活用した生産性向上にますます期待が集まっている。

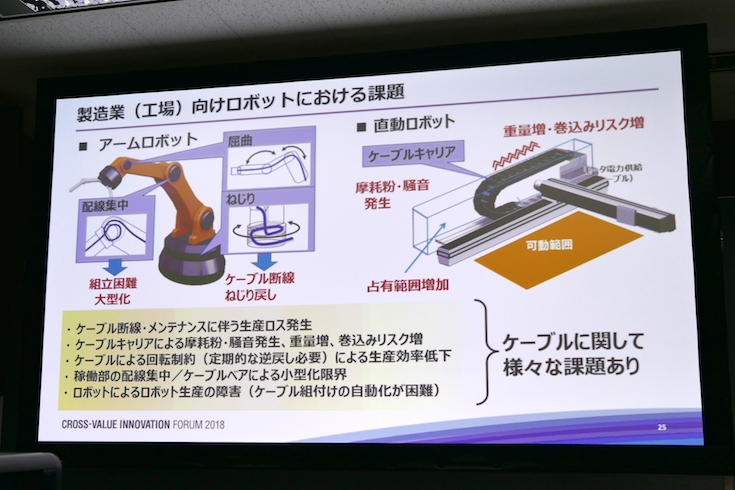

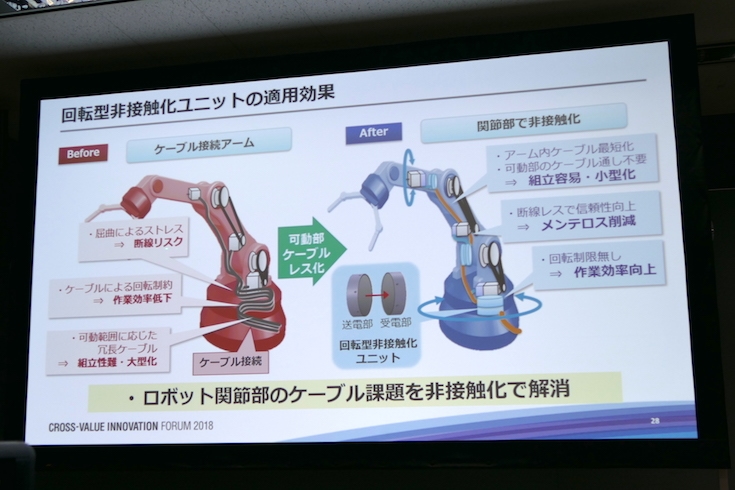

製造業分野では組み立てやハンドリングにアーム型、そしてXYステージなどではスライダーを使った直動型ロボットが使われることが多い。これらにはロボットに電力や情報を送るためのケーブルが用いられているが、ケーブルには屈曲による断線リスク、可動部分への配線集中や小型化の限界、ケーブルがねじ切れない範囲でしか動けない回転制約など諸問題がある。ケーブルを保護するケーブルベアがXYステージのサイズを大きくしているといった課題もある。ケーブルには課題が多い。

電源・信号線であるケーブルをなくし、非接触化できれば、課題を解決できる。無限回転もできるようになるし、作業レイアウトや動作自由度も拡大する。断線のリスクも当然なくなるし、分解洗浄も容易になる。ケーブルがひっかかることによる事故もなくなる。

パナソニックでは非接触化ユニットの開発を進めている。特徴は小型・高効率・負荷範囲が広い無線給電が可能であること。アンテナはコイルを使った磁界給電技術だ。これを使って、2種類の非接触化ユニットを提案している。回転型と直動型だ。回転型は2017年の「国際ロボット展」に出展されていた。送受電ユニット合計で800g、伝送電力は300W(瞬間900W)、伝送速度は最大10Mbps。非接触なので当然、無限回転できる。

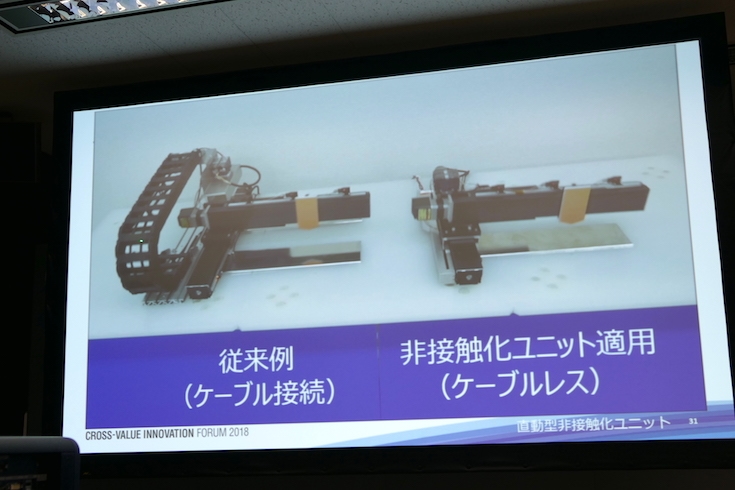

直動型はケーブルベアがなくなることで占有面積が下がり、摩耗や騒音もなくなる。

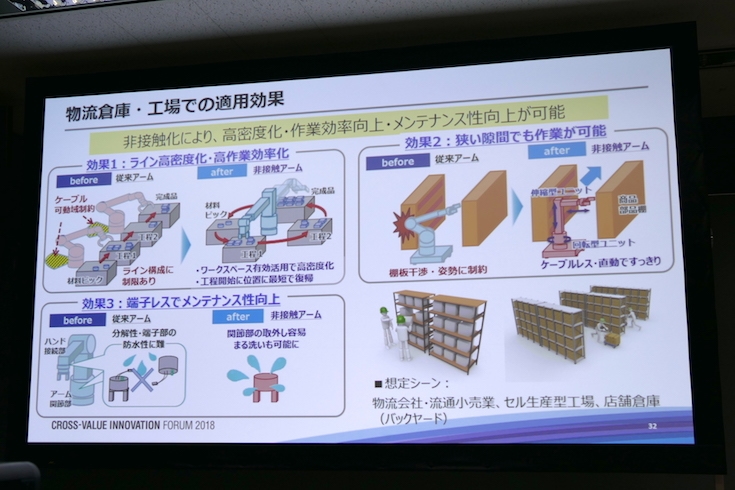

非接触化によって、ロボット自体を高密度化してワークスペースを高効率化し、狭い場所でも干渉しない構造を取ることができて、よりコンパクトな空間で作業が可能になる。また関節部の取り外しが容易になり、メンテナンスが簡単になるといったメリットがある。

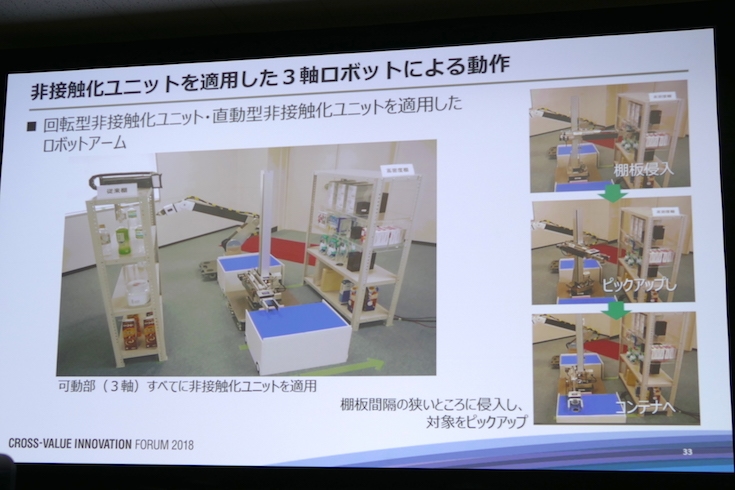

高橋氏は最後に、実際に3軸ロボットを使って作業する様子を示した。人協調の現場においても、人を避けやすくなるので、作業の自由度が上がるという。

なぜ火鍋専門店にロボットだったのか パナソニック津賀社長が語った「くらしアップデート」とは

パナソニック、fuRoと開発中のロボット掃除機コンセプトモデルを公開 業務用ロボット掃除機「RULO pro」のセミナーも

ABOUT THE AUTHOR /

森山 和道フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。WEB:http://moriyama.com/ Twitter:https://twitter.com/kmoriyama 著書:ロボットパークは大さわぎ! (学研まんが科学ふしぎクエスト)が好評発売中!